Evapoconcentration, dessalement

La fiche thématique sur le séchage par air chaud montre un procédé qui permettent d'obtenir un produit sec à partir d'un soluté dilué dans un solvant, généralement de l'eau.

Celle-ci présente divers cycles dont la particularité commune est qu'ils servent à modifier la concentration en soluté du produit, sans aller jusqu'au séchage complet.

Les installations de concentration par évapoconcentration sont très utilisées dans les industries, notamment agro-alimentaires ainsi que pour le dessalement d'eau de mer. Le principe consiste à évaporer le produit, le soluté étant le plus souvent non volatil. On réalise ainsi une séparation des deux composants, qui permet d'augmenter la concentration. L'évaporation étant grosse consommatrice de chaleur, il est nécessaire d'optimiser la conception de ces installations si l'on désire obtenir de bonnes performances. Les méthodes d'intégration thermique peuvent trouver un champ d'application intéressant dans ce domaine.

Pour modéliser une installation d'évapoconcentration, il faut tout d'abord connaître les propriétés du produit en fonction de la température et de sa concentration. Le produit n'étant pas un fluide pur, sa modélisation nécessite certaines précautions que nous présenterons avant d'aller plus loin.

Les produits à concentrer sont des mélanges dont l'une des caractéristiques est qu'on peut généralement considérer qu'ils sont composés d'une part de divers composants stables sur le plan physico-chimique, et d'autre part d'eau susceptible de s'évaporer.

Ils peuvent donc être considérés comme mélange d'un soluté, produit sec de formulation éventuellement complexe, et du solvant, l'eau. Le mélange est alors caractérisé par la concentration x du produit sec, la température et la pression ne jouant qu'au second ordre, le liquide étant incompressible.

Le produit restant à l'état liquide, on peut dans Thermoptim utiliser le champ « titre » des points pour entrer cette concentration.

Nous avons mis au point plusieurs classes externes permettant de modéliser des produits à concentrer, notamment des produits alimentaires.

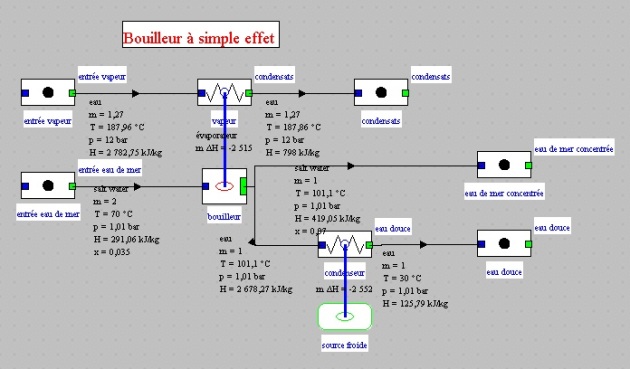

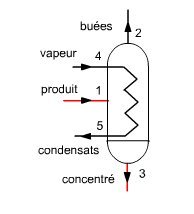

Cycle à simple effet

Dans un cycle évaporatif classique à simple effet (figure ci-dessus), on injecte en 1 le produit à concentrer (soluté + solvant) dans une unité, chauffée par un apport de chaleur quelconque Q (vapeur 4-5). En 3, en bas de l'unité, est extrait le produit concentré, tandis que la vapeur de solvant (buées) sort en 2 et est condensée, son enthalpie étant perdue.

En appelant x la concentration massique en soluté, les équations qui régissent le comportement de cette unité sont les suivantes :

conservation du débit total : m1 = m2 + m3

conservation du soluté : x1 m1 = x3 m3

conservation de l'enthalpie : h1 m1 + Q = h3 m3 + h2 m2

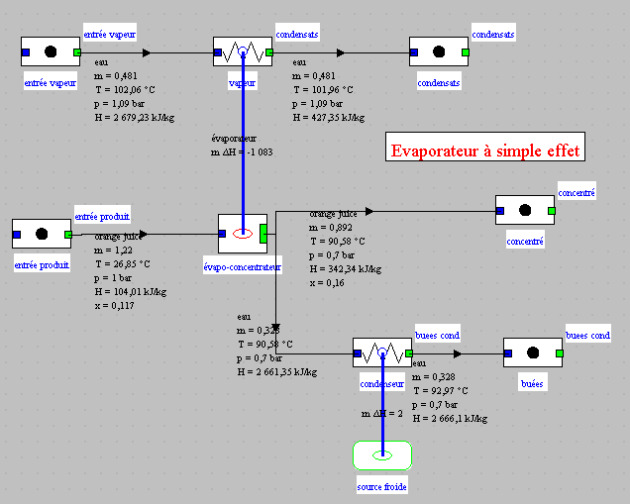

La figure ci-dessus montre le synoptique d'un tel évapoconcentrateur modélisé avec Thermoptim.

Dans cet exemple, on dispose de 1,22 kg/s d'un produit (du jus d'orange) contenant 11,7 % de matière sèche à 1 bar, que l'on désire porter à une concentration de 16 % à 0,7 bar. Il est nécessaire pour cela d'apporter de la chaleur, sous forme de 0,481 kg/s de vapeur d'eau saturée à 1,09 bar, qui est intégralement condensée.

Une autre façon de présenter les résultats est de dire qu'il faut 0,481 kg/s de vapeur pour extraire 0,328 kg/s d'eau du jus d'orange initial. La consommation spécifique de fonctionnement CSF, qui est le rapport entre ces deux débits est égale à 1,47. La consommation spécifique d'énergie CSE qui correspond à l'énergie consommée pour évaporer l'eau, est égale à 917 kWh/t.

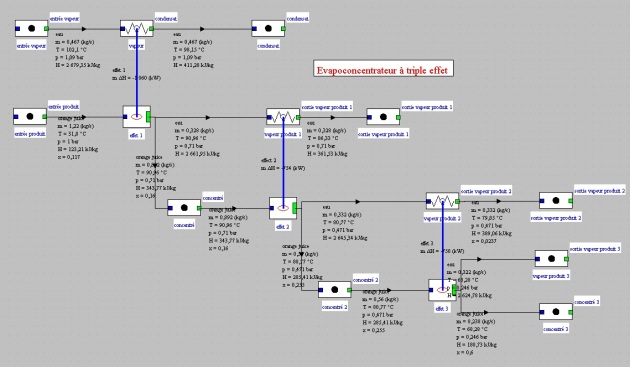

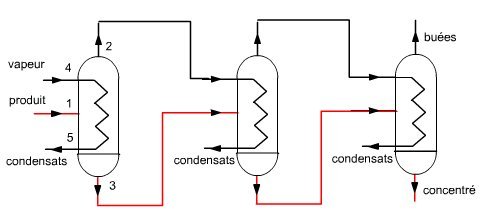

Cycle à effet multiple

Dans un cycle à effet multiple (figure ci-dessous), les buées sont condensées au bouilleur d'une seconde unité, opérant en série de la précédente (les différents types d'irréversibilités, par hétérogénéité de température, pertes de charge… obligent à condenser cette vapeur à une pression et donc une température plus faibles). Un concentrateur à effet multiple permet ainsi de valoriser une partie de la vapeur du solvant, et réduit donc la consommation spécifique de l'opération.

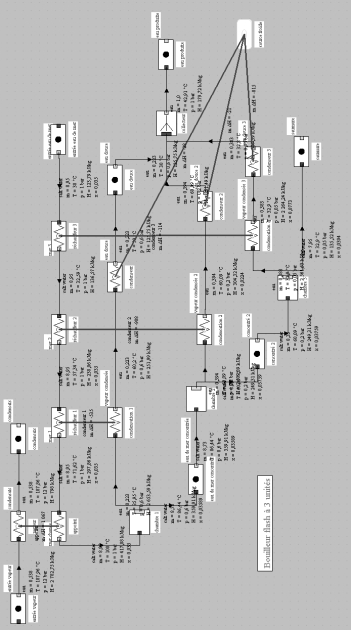

La figure ci-dessous montre le synoptique obtenu pour un évaporateur triple effet fonctionnant dans des conditions proches du précédent, mais portant la concentration du jus à 0,6 au lieu de 0,16. Le débit de vapeur vive, qui était égal à 0,487 kg/s pour, est ici de 0,47 kg/s) grâce à l'utilisation de la vapeur du premier effet pour vaporiser une partie du second.

La CSF est égale à 0,475 et la CSE à 300 kWh/t. La consommation a été divisée par 3.

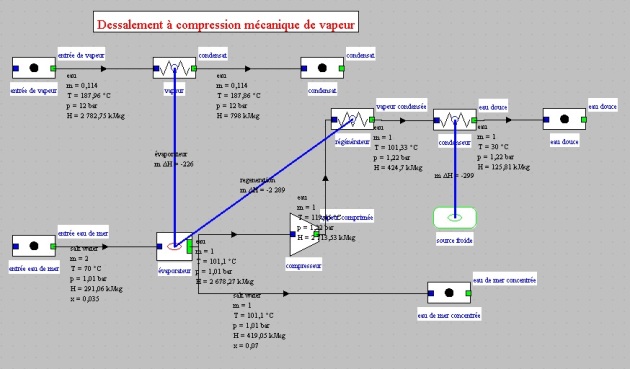

Cycles à compression mécanique de vapeur

La figure ci-dessous présente une modification du bouilleur à simple effet auquel on a ajouté une compression mécanique de vapeur (les buées) pour assurer la plus grande partie de la fourniture de chaleur.

La puissance thermique d'appoint est divisée par 10, tandis que la puissance du compresseur n'est que de 35 kW. Le rapport (vapeur évaporée)/(vapeur de chauffage) vaut 9.

Dessalement

La limitation des ressources en eau potable dans de nombreuses régions du monde a depuis des siècles conduit l'homme à chercher à en produire à partir de l'eau de mer et des eaux saumâtres. La problématique du dessalement s'apparente à bien des égards à celle de la concentration des solutions aqueuses que nous avons étudiée précédemment, à la réserve près que l'effet utile n'est pas le même : on s'intéresse au distillat et non au concentrat.

Dans cette section, nous nous contenterons de présenter succinctement les principales techniques de dessalement aujourd'hui mises en œuvre industriellement, sans en faire une présentation exhaustive.

L'un des paramètres les plus importants pour caractériser l'eau à traiter est sa salinité, généralement exprimée en g/l. Sa valeur varie selon les mers du globe, de 35 g/l pour l'Atlantique à 50 g/l et plus dans le Golfe Persique.

Distillation a simple effet

La distillation simple est le système le plus simple pour dessaler l'eau de mer. Elle consiste à vaporiser l'eau en apportant de la chaleur à haute température, puis à condenser la vapeur produite.

Un cycle de dessalement à simple effet peut être facilement modélisé dans Thermoptim avec le même composant qu'auparavant.

Dans cet exemple, 2 kg/s d'eau de mer de salinité égale à 35 g/l, préalablement préchauffée à 70 °C, entrent dans le bouilleur pour fournir 1 kg/s d'eau douce. Le débit de vapeur saturée à 12 bar est de 1,27 kg/s. La puissance thermique mise en jeu est de 2513 kW en l'absence de pertes, et il faut rejeter au condenseur 2552 kW pour refroidir à 30 °C l'eau distillée.

La CSF est égale à 1,27 et la CSE à 700 kWh/t.

Distillation a effet multiple

Afin de récupérer une partie de l'enthalpie disponible dans la vapeur distillée, il est aussi ici possible de disposer en cascade plusieurs unités de distillation. On parle alors encore de cycle à effet multiple. Toutefois, l'augmentation de la concentration de l'eau de mer en sortie du bouilleur conduit à un accroissement de la température d'évaporation, du fait du retard à l'ébullition, et il faut alors baisser progressivement la pression qui règne dans les unités.

Il est aussi possible comme expliqué ci-dessous d'utiliser une compression mécanique de vapeur.

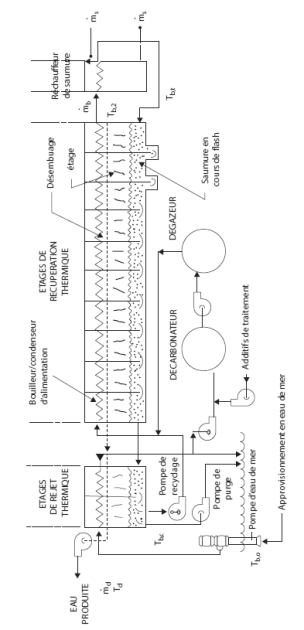

Cycle de dessalement à détentes successives (ou flash)

Dans un cycle à détentes successives, l'eau de mer est préchauffée par échange thermique avec la vapeur d'eau distillée. Afin de réduire les écarts de température entre les deux fluides, on réalise un arrangement global à contre-courant, en mettant en série plusieurs chambres, comme indiqué figure ci-dessous. Dans chacune des chambres, l'eau salée est détendue par flash, ce qui suscite sa vaporisation partielle.

L'eau de mer à basse température se réchauffe dans la chambre à la pression la plus basse, puis passe dans la chambre suivante et ainsi de suite. Un complément à haute température est fourni grâce à de la vapeur d'appoint.

L'eau de mer chaude est détendue dans la première chambre, la vapeur distillée produite étant condensée comme indiqué précédemment. Le résidu concentré en sel est alors dirigé vers la chambre suivante à pression plus basse, et ainsi de suite.

Le synoptique de la figure ci-dessous montre que l'appoint à fournir pour évaporer 1 kg/s d'eau est ici égal à 0,54 kg/s.

La CSF vaut 0,54 et la CSE 296 kWh/t.

Un exemple de modèle de chambre flash est disponible dans la modélothèque.

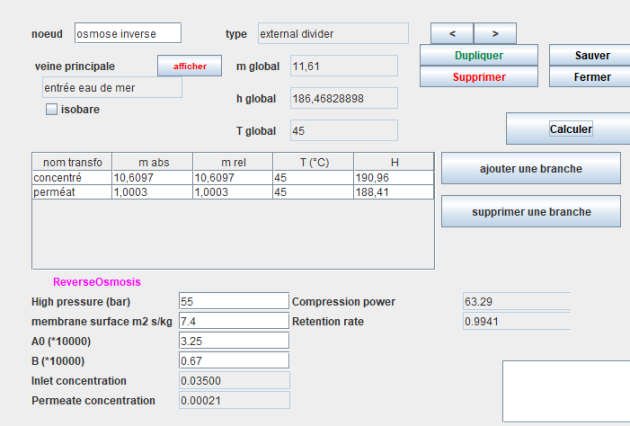

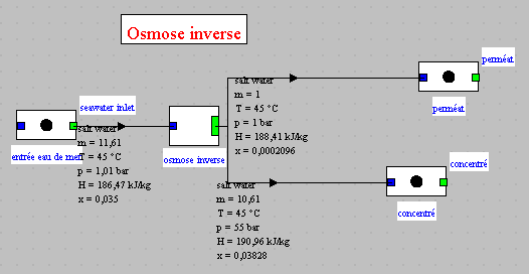

Dessalement par osmose inverse

Considérons deux milieux constitués de deux mélanges du même couple solvant- soluté mais de concentration différente, et séparés par une membrane semi-perméable. L'expérience montre que :

si les deux milieux sont à la même pression, un transfert de solvant appelé osmose prend place ;

si l'on applique une certaine pression, appelée pression osmotique π, au milieu le plus concentré, ce transfert peut être annulé ;

si l'on exerce une pression supérieure à π, le solvant migre de la solution la plus concentrée vers l'autre : on parle alors d'osmose inverse.

C'est sur ce principe que fonctionnent les installations de dessalement par osmose inverse (figure ci-dessous) : on applique une pression supérieure à la pression osmotique à de l'eau salée dans une enceinte munie d'une membrane semi-perméable, et l'on recueille de l'autre côté de la membrane une solution de très faible salinité, appelé perméat.

L'énergie consommée correspond uniquement au travail de compression de la solution initiale, et est donc beaucoup plus faible que celle mise en jeu (sous forme thermique) dans la plupart des autres dispositifs de dessalement.

La loi de van't Hoff (1) stipule que la pression osmotique exercée par le soluté est égale à la pression qu'il aurait exercé dans l'état gazeux parfait dans le même volume et à la même température. Si le soluté est dissocié sous forme d'ions, la pression osmotique est multipliée par le nombre ni d'ions présents.

π = ni X R T (1)

Pour l'eau de mer, l'ordre de grandeur de π est 25 à 30 bar.

ΔP étant la différence de pression à travers la membrane, on peut montrer que le débit de solvant Je à travers la membrane est donné par (2).

Je = A (ΔP – Δπ) (2)

A est appelée perméabilité à l'eau de la membrane. C'est un paramètre caractéristique de la membrane, qui dépend de la température selon une loi de type Arrhénius (3).

A = A0 exp[ E/R (1/298- 1/T ) ] (3)

Même s'il existe un transfert préférentiel du solvant, on ne peut empêcher qu'une faible fraction du soluté traverse aussi la membrane. Le débit Js de soluté est donné par (4). Il est proportionnel à la différence de concentration.

Js = B ΔX (4)

B est la perméabilité au sel de la membrane. Elle dépend de la membrane mais pas de la température.

Le taux de conversion est le rapport du débit qui traverse la membrane au débit d'alimentation., et le taux de rétention est le rapport de la différence de concentration entre la solution initiale et le perméat à la concentration de la solution initiale.

Ce modèle de dessalement par osmose inverse est disponible dans la modélothèque.