Installations de cogénération

Principe

On appelle cogénération la production combinée d'énergie thermique et d'énergie mécanique ou d'électricité.

L'idée de base de la cogénération est que les combustions se déroulent toutes à des températures très élevées (supérieures à 1000 °C), alors que les besoins de chaleur dans l'industrie ou pour le chauffage se manifestent à des températures plus basses, généralement entre 80 °C et 300 °C.

Dans ces conditions, il est tout à fait possible, lorsqu'on a recours à la combustion pour satisfaire des besoins en chaleur, de tirer parti de cet écart de température pour produire de l'électricité par l'intermédiaire d'un cycle moteur. Il suffit pour cela que la source chaude du cycle moteur soit la chaudière ou la chambre de combustion, et la source froide les besoins de chaleur.

Il serait aussi théoriquement possible de produire de la chaleur à haute température sur les lieux de production de l'électricité, mais cette solution se révèle généralement mauvaise car la chaleur se transporte beaucoup moins bien que l'électricité.

L'intérêt principal des cycles de cogénération est qu'ils sont parmi les plus performants sur le plan énergétique et exergétique. Toutefois, leur intérêt économique doit être évalué dans chaque situation, notamment dans un pays comme la France où les tarifs de l'électricité sont très attractifs pour l'industrie.

d'une part réaliser des économies d'exploitation,

d'autre part garantir la sécurité d'approvisionnement en électricité d'une partie au moins des unités.

3 classes d'installations selon la finalité énergétique

Compte tenu de leurs finalités, on peut regrouper les installations de cogénération en trois classes :

les installations "chaleur-force" où la chaleur constitue le produit de base, l'électricité n'étant qu'un sous-produit permettant de mieux valoriser le combustible. C'est le cas des usines grosses consommatrices de chaleur ou des centrales de chauffage urbain ou d'incinération d'ordures ménagères. La priorité est accordée à la fourniture de la chaleur, l'électricité, facilement transportable, étant valorisée par revente des excédents à EDF. En cas de coupure du réseau EDF, l'usine fonctionne en îlotage ;

les installations à "énergie totale" qui cherchent à assurer l'autonomie sur le plan électrique, la chaleur étant le sous-produit. Il s'agit généralement d'usines non reliées au réseau ou de navires ;

les installations non autonomes, sous-dimensionnées pour des raisons économiques, pour lesquelles un complément est assuré, pour l'électricité par EDF, et pour la chaleur par une chaufferie classique. L'installation ne fonctionne que quand les tarifs de l'électricité sont élevés et les besoins de chaleur importants. Ce type d'installation est assez fréquent, car c'est souvent celui qui conduit au meilleur bilan financier pour l'entreprise.

Remarque :

Généralement, les objectifs poursuivis par la cogénération sont doubles :

2 grandes familles sur le plan technique

Sur le plan technique, on a coutume de classer les installations de cogénération en trois grandes familles, selon le type de cycle moteur utilisé.

Installations à chaudières et turbines à vapeur

Elles sont très répandues, l'intérêt de ce type de configuration étant connu depuis plus d'un siècle, et permettent d'utiliser une grande variété de combustibles, notamment du charbon ou des déchets

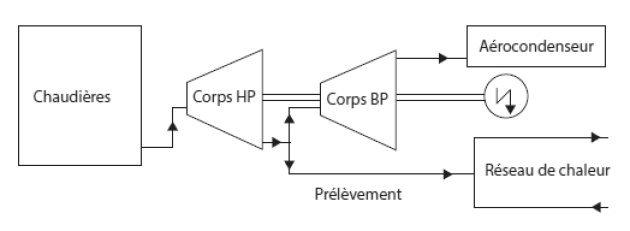

Dans une installation de cogénération à chaudière et turbine à vapeur, on dispose selon les cas d'une seule turbine, dite à contre-pression, ou de deux turbines, dites à soutirage et à condensation (figure ci-dessous).

Dans les turbines à contre-pression, bien adaptées lorsque les besoins de chaleur varient peu, la vapeur est produite dans la chaudière à une pression initiale généralement comprise entre 30 et 50 bar.

Elle est détendue à une pression (dite contre-pression) d'environ 2 à 6 bar, et à des températures de 130 à 160 °C.

Cette vapeur est ensuite utilisée directement dans des procédés ou dans un réseau de chaleur.

Dans les turbines à soutirage et condensation, la totalité de la vapeur traverse le corps haute pression, qui se comporte comme une turbine à contre-pression.

Une fraction est ensuite soutirée pour alimenter des procédés ou un réseau de chaleur, tandis que le reste est détendu dans un corps basse pression pour être finalement condensé, soit par de l'air de refroidissement, soit par de l'eau.

Ce type de turbine permet de découpler très largement la production d'électricité de celle de chaleur, et se révèle donc très bien adaptée pour des installations de cogénération utilisées pour le chauffage des locaux. En été, le soutirage est minimal et la production d'électricité maximale, en hiver c'est l'inverse.

Le rendement global des installations à contre-pression est cependant légèrement supérieur à celui des unités à soutirage et condensation, car dans ces dernières une partie de la chaleur est évacuée au condenseur.

Ces configurations sont très utilisées pour des applications où les besoins de chaleur sont importants, comme dans les usines d'incinération d'ordures ménagères, les centrales de chauffe des réseaux de chaleur et les industries lourdes.

Installations à moteur alternatif à combustion interne

Elles utilisent soit des turbines à gaz , soit des moteurs alternatifs (diesel et surtout moteurs à gaz) . L'énergie thermique est récupérée sur les gaz d'échappement ainsi que sur les fluides de refroidissement et de lubrification. Seuls les combustibles liquides et gazeux peuvent être employés dans ces moteurs.

Une première solution consiste à refroidir le moteur par un flux d'air qui, en série, assure son refroidissement convectif, puis traverse un échangeur de récupération sur les huiles, l'intercooler de suralimentation si elle est pratiquée, le radiateur sur circuit de refroidissement classique, puis enfin un échangeur air/fumées sur les gaz d'échappement. L'air chaud est ensuite utilisé pour du séchage, son enthalpie étant, si nécessaire, relevée par un brûleur complémentaire.

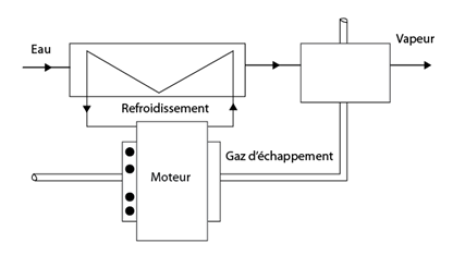

La deuxième solution, la plus simple et la plus courante, est représentée sur la figure ci-dessous. Elle permet de produire soit de l'eau chaude à une température voisine de 100 °C, soit de la vapeur surchauffée à 110 - 120 °C, en appoint d'une chaufferie classique.

Selon sa pureté, l'eau peut être directement réchauffée dans le moteur, ou doit passer dans un échangeur à basse température. Elle récupère ensuite de la chaleur sur les gaz d'échappement, dans un échangeur placé en série.

Des centaines d'unités de ce type de toutes puissances (de quelques kW à plusieurs MW) sont installées dans le monde.

Cette exploration dirigée vous familiarisera avec une installation de cogénération à moteur à gaz industriel modélisé selon le cycle de Beau de Rochas.

Cogénération à turbines à gaz

Dans les turbines à gaz, la totalité des chaleurs résiduelles se retrouve dans les gaz d'échappement. La performance du système de cogénération est donc directement fonction de la valorisation de ces gaz.

Une première solution consiste à refroidir les gaz d'échappement dans un échangeur air-fumées qui permet de chauffer de l'air qui est ensuite utilisé pour plusieurs applications.

En cas d'arrêt de la turbine, une chaudière auxiliaire garantit la fourniture de chaleur pour les besoins de l'usine.

On utilise généralement en cascade plusieurs échangeurs de récupération sur les gaz d'échappement, afin de pouvoir les refroidir le plus possible et disposer d'air à différentes températures pour divers usages.

Une autre solution, très employée aujourd'hui, notamment pour remplacer une chaudière existante, est d'installer un générateur de vapeur récupérateur (GVR) en sortie de la turbine à gaz.

La problématique d'optimisation de ces échangeurs de récupération est très semblable à celle des cycles combinés : la meilleure configuration doit à la fois refroidir au mieux les gaz d'échappement de la TAG et fournir la chaleur au meilleur niveau de température possible en fonction des besoins.

Lorsque la turbine à gaz utilisée est une micro-turbine d'une puissance inférieure à 100 kW, on peut se contenter de réchauffer de l'eau, soit en amont d'une chaudière existante, soit pour des usages d'eau chaude sanitaire.

L'échangeur récupérateur est alors plus simple et moins coûteux que s'il s'agit d'un GVR.

Un autre schéma très performant consiste à utiliser directement les gaz d'échappement comme fluide chaud dans un séchoir. Comme dans le cas du moteur alternatif, la turbine est elle-même placée dans le flux d'air, de telle sorte que la totalité des pertes peut être récupérée, ce qui conduit à un rendement global proche de 1.

De plus, la pression de sortie des gaz d'échappement est suffisante pour éviter tout ventilateur. Les températures des gaz chauds (400 - 500 °C) étant compatibles avec de nombreux besoins industriels, les applications de ce dispositif sont multiples.

Références livre

Chapitre 8

Un extrait de ce chapitre est librement téléchargeable avec l'accord des Presses de l'Ecole des Mines de Paris

Activités proposées

Exploration dirigée

Cette exploration dirigée, présente une installation de cogénération utilisant le moteur à gaz industriel que nous avons modélisé avec un cycle de Beau de Rochas dans l'exploration dirigée (ED C-M2-V5b).

L'accent est mis sur le calcul des indicateurs caractéristiques des performances du système de cogénération.

Séances Diapason

Les séances Diapason traitant de la cogénération sont données dans le tableau ci-dessous. La séance S45 est plus particulièrement dédiée à la technologie, alors que les autres permettent de construire dans Thermoptim des modèles d'installations de cogénération variés : dans la séance S46, il s'agit d'une installation de petite puissance à micro turbine à gaz. La séance S47, inspirée d'un cas réel, correspond à une centrale de cogénération qui fournit à la fois de la chaleur à un réseau de chauffage urbain, et de l'énergie mécanique convertie en électricité par un alternateur.

n° | contenu | étapes | durée de la sonorisation |

|---|---|---|---|

S45 | 14 | 13 mn 40 s | |

S46 | 5 | 2 mn 30 s | |

S47 | 7 | 3 mn 40 s |

Fiches-guides de TD

Plusieurs fiches-guides de TD traitent de cogénération. Leurs objectifs sont l’étude et la modélisation sous Thermoptim d’installations de cogénération existantes, l’analyse de l’influence des différents paramètres sur leurs performances et la comparaison de solutions concurrentes.

FG17 Installations de cogénération à moteur à gaz (sujet et corrigé )

FG18 Installations de cogénération à turbine à gaz ( sujet et corrigé )

FG19 Production d'énergie pour l'augmentation de capacité d'une papeterie ( sujet seul , sujet et corrigé )