Centrales nucléaires à Eau Pressurisée (REP)

Centrales nucléaires à Eau Pressurisée

Dans les centrales nucléaires, le fluide thermodynamique peut être chauffé soit directement dans le réacteur (filière Boiling Water Reactor (BWR) non utilisée en France), soit par un fluide caloporteur intermédiaire qui lui transmet la chaleur du cœur du réacteur nucléaire (filière Réacteur à Eau Pressurisée (REP) ou Pressurized Water Reactor (PWR) utilisée en France).

Comme nous allons le voir, on limite alors pour des raisons de sécurité la température maximale du cycle et la pression de la vapeur à des niveaux bien inférieurs à ceux qui sont utilisés dans les centrales à flamme. Dans les centrales REP actuelles (palier dit N4), la pression dans le générateur est voisine de 60 bars, et la température de la vapeur ne dépasse guère 275 °C.

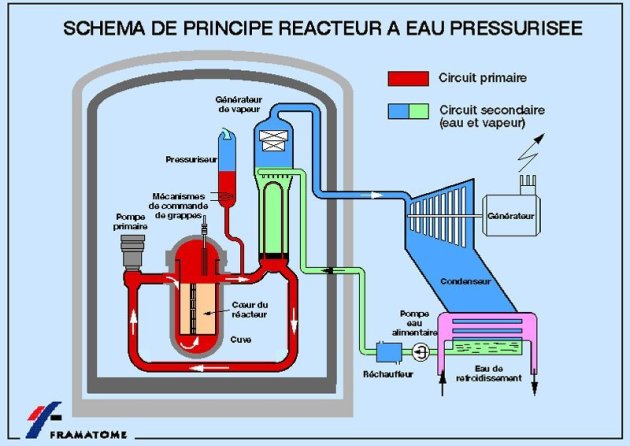

Le schéma de principe d'un REP est donné figure ci-dessous. Sur la partie gauche du schéma se trouve l'enceinte de confinement comprenant trois organes principaux :

le réacteur, avec son système de régulation (mécanisme de commande des grappes) ;

le générateur de vapeur ;

le pressuriseur.

Ces trois organes sont reliés par le circuit primaire, comprenant des tuyauteries de liaison et les pompes primaires, qui font circuler le fluide de refroidissement suivant le sens des flèches.

Le générateur de vapeur est quant à lui relié au circuit secondaire situé à l'extérieur de l'enceinte de confinement, qui correspond au cycle thermodynamique suivi par la vapeur, symbolisé sur le schéma par une turbine, un condenseur, une pompe alimentaire et un réchauffeur.

CIRCUIT PRIMAIRE

Dans un réacteur REP, l'extraction de la chaleur depuis le cœur nucléaire met en jeu deux circuits pour des raisons de sécurité : le fluide de refroidissement (de l'eau sous pression), en contact avec le cœur du réacteur, est radioactif, du fait des produits de fission qui migrent à travers les gainages, et des produits dissous dans l'eau (surtout dus à la corrosion), qui captent des neutrons. Pour éviter que cette eau contaminée ne soit en contact avec l'extérieur et ne traverse les composants du cycle de production d'électricité, le fluide thermodynamique est distinct du fluide caloporteur.

Le choix de ce fluide est basé sur les qualités de l'eau comme caloporteur (capacité thermique massique élevée), et sur le plan environnemental et d'usage (stabilité, innocuité, disponibilité). Il impose cependant une forte contrainte : la nécessité de garantir que l'eau reste à l'état liquide dans la cuve du réacteur, pour éviter des surchauffes locales du combustible nucléaire dues à la présence de vapeur induisant des coefficients d'échange thermiques faibles.

Pour cela, l'eau doit être maintenue sous une pression supérieure à la pression de saturation à sa température maximale dans le cœur du réacteur. L'ensemble du circuit primaire doit donc résister à cette pression maximale, ce qui se traduit par des contraintes mécaniques sévères. On dimensionne l'ensemble de ce circuit en conséquence, et on régule la pression du circuit avec une grande précision pour éviter soit une surpression qui pourrait engendrer des fuites ou des ruptures du circuit, soit une baisse de pression, compte tenu du risque d'ébullition dans le cœur et de fusion du combustible. Le pressuriseur a précisément pour rôle d'assurer cette fonction.

Un compromis doit donc être trouvé entre les contraintes de sûreté, les performances thermodynamiques du cycle et le coût de l'installation. Dans les centrales actuelles, la température maximale du cycle thermodynamique est fixée à environ 280 °C, et celle du circuit primaire à environ 330 °C. Plus précisément, la température du circuit primaire évolue entre environ 290 °C (à puissance nulle) et 325 °C (à puissance maximale).

Afin de garantir la non-ébullition de l'eau primaire, la pression du circuit primaire est fixée à 155 bars, ce qui correspond à une température de saturation de 345 °C, et donne une petite marge de sécurité. Une telle pression est déjà très élevée et impose de fortes contraintes technologiques à tous les niveaux.

Pour pouvoir contrôler avec précision la pression du circuit primaire, le pressuriseur est un réservoir contenant de l'eau à l'état diphasique, la pression et la température étant liées par la loi de pression saturante.

Pour contrôler la pression, il suffit de réguler la température, ce qui se fait en chauffant ou en refroidissant (par aspersion) l'eau contenue dans le pressuriseur.

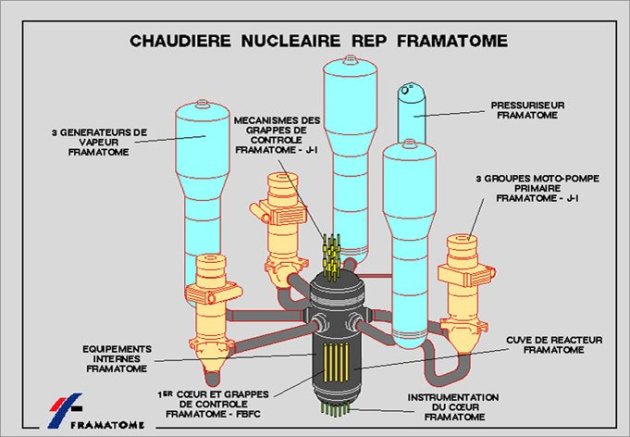

Celui-ci (figure ci-dessus) est en communication avec l'ensemble du circuit primaire, auquel il impose sa pression.

Le reste du circuit primaire est composé de trois ensembles groupe motopompe / générateur de vapeur. Les pompes ont juste pour rôle de garantir que l'eau primaire circule dans l'ensemble du réacteur, et compensent simplement les pertes de charge (environ 8 bars).

GÉNÉRATEUR DE VAPEUR

Le générateur de vapeur (GV) doit pouvoir transférer la puissance totale du réacteur au circuit secondaire, avec un écart de température très faible, car les performances du cycle thermodynamique sont d'autant plus élevées que sa température l'est.

Nous avons vu que la température de l'eau primaire varie entre 290 et 325 °C. La présence de réchauffeurs dans le circuit secondaire (voir plus loin), fait que l'eau secondaire entre dans le générateur à la température d'environ 220 °C.

Les performances actuelles des GV utilisés dans les réacteurs REP (figure ci-dessous) conduisent à une température maximale de sortie voisine de 275 °C.

Compte tenu des faibles écarts de température entre les circuits primaire et secondaire, la nécessité de transférer une puissance importante interdit en pratique de réaliser toute surchauffe dans le GV, car les coefficients d'échange entre le liquide primaire et la vapeur surchauffée seraient trop faibles.

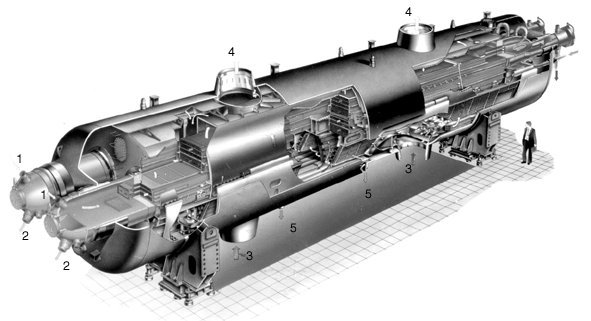

C'est pourquoi le type de générateurs de vapeur retenu par la quasi-totalité des constructeurs de chaudières nucléaires correspond à la figure ci-dessus.

L'eau primaire entre dans le GV dans la partie basse de l'appareil, par une canalisation masquée sur la figure, et symétrique de la bouche 17, par laquelle elle ressort refroidie. Cette eau traverse des plaques perforées destinées à répartir le débit entre les tubes en U inversé qui constituent le faisceau 8, qu'elle parcourt de l'intérieur, de manière ascendante dans la partie postérieure de la figure, et descendante dans sa partie antérieure.

L'eau du circuit secondaire entre à l'état liquide à une température d'environ 220 °C et une pression d'environ 70 bars, par la tubulure n° 6. Elle est répartie en périphérie du GV par le tore n° 5, muni de tubes qui lui permettent de s'écouler dans la double enveloppe (n° 11) située entre la paroi extérieure 12 et celle du faisceau 10, qui joue le rôle d'économiseur. Elle suit ensuite un écoulement ascendant autour du faisceau, à l'intérieur de l'enveloppe n° 10, et se vaporise partiellement jusqu'à un titre en vapeur compris entre 0,2 et 0,4, dans un régime d'ébullition nucléée conduisant à des coefficients d'échange thermique très élevés.

L'émulsion diphasique traverse ensuite les séparateurs à cyclone 4, puis les sécheurs 2. La fraction liquide retombe vers la partie inférieure du GV et recircule avec l'eau alimentaire (le taux de recirculation est compris entre 2 et 4,5). La fraction vapeur atteint un titre supérieur à 0,997, et sort par l'orifice supérieur n° 1, pour être dirigée vers le corps haute pression de la turbine.

CIRCUIT SECONDAIRE

Une particularité des GV des centrales nucléaires REP est, nous l'avons vu, l'absence de surchauffe initiale. Une détente complète de la vapeur à partir de cet état conduirait à un titre en vapeur trop faible, ce qui serait à la fois pénalisant sur le plan des performances, et fatal pour la tenue mécanique des aubages des turbines. La solution retenue consiste, en utilisant un organe particulier appelé séparateur-surchauffeur, à fractionner la détente en prévoyant une resurchauffe à une pression d'environ 11 bars, ce qui permet d'augmenter le rendement et de respecter la contrainte de titre de fin de détente.

Un séparateur-surchauffeur (figure ci-dessous) reçoit de la vapeur partiellement détendue de titre voisin de 0,87, dont la phase liquide est séparée et dirigée vers des réchauffeurs, tandis que la phase vapeur passe dans un échangeur parcouru intérieurement par un faible débit de vapeur saturée à haute pression (et donc plus haute température), qui se condense. Sur l’écorché de la figure, la vapeur vive entre en 1 et sort condensée en 2, tandis que la vapeur à surchauffer entre en 3 et sort en 4, des purges étant faites en 5. Pour une tranche de 1 500 MW, deux sécheurs-surchauffeurs de 370 t chacun sont nécessaires. Longs de 24,8 m, leur hauteur est égale à 6 m et leur largeur à 5,3 m.

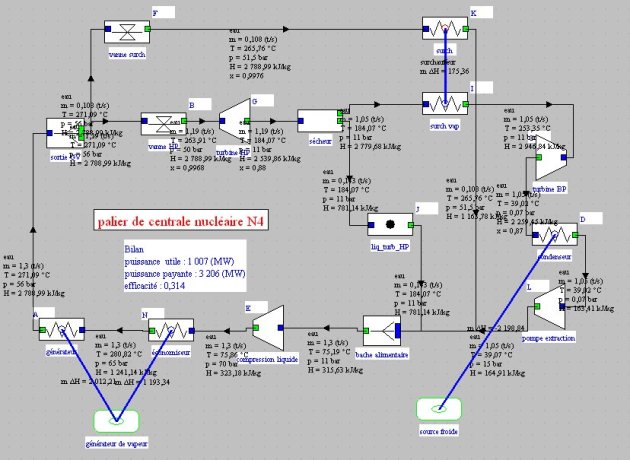

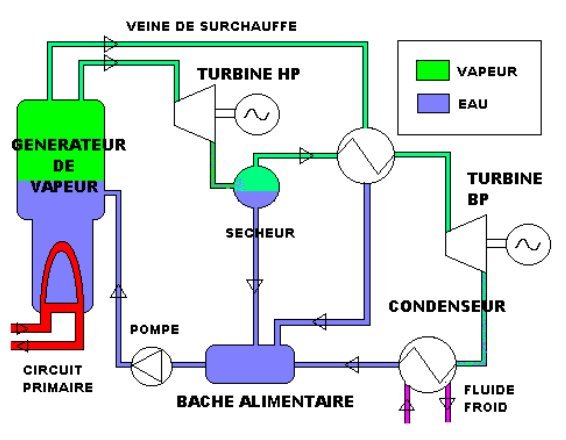

La figure ci-dessous représente le schéma d'un palier N4 (à l'exclusion des prélèvements) modélisé dans Thermoptim, qui fait l'objet de la fiche-guide FG15 . Le modèle du séparateur-surchauffeur est donné dans la partie supérieure droite de la figure. Il comprend un séparateur (nommé sécheur sur le schéma) et un échangeur entre la phase vapeur à pression moyenne et le prélèvement de vapeur saturée à haute pression (nommé surchauffeur sur le schéma).

En sortie du générateur de vapeur, une fraction du débit est dérivée vers le surchauffeur, tandis que la veine principale est détendue à 11 bars. Un séparateur récupère la phase vapeur qui est surchauffée par échange avec la fraction du débit dont il a été question plus haut. La vapeur surchauffée est alors détendue puis condensée, et dirigée vers la bâche alimentaire où aboutissent les autres flux de liquide. L'eau est ensuite remise en pression pour alimenter le générateur de vapeur. Le synoptique de ce cycle est donné ci-dessous.

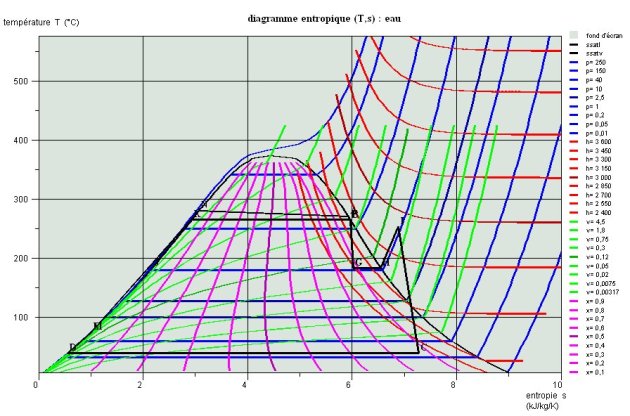

Le rendement du cycle est égal à 31,4 %. Des soutirages permettraient de l'améliorer. Le tracé du cycle sur le diagramme entropique de l'eau est donné ci-dessous.

Une exploration dirigée permet d'étudier ce cycle en détail (C-M1-V8).

Parmi les autres particularités du cycle des centrales nucléaires, il faut mentionner la très grande valeur des débits mis en jeu. En effet, d'une part le travail utile[1] par unité de débit y est de l'ordre de 60 % plus faible que celui des centrales classiques à charbon ou à fioul, d'autre part leur optimum technico-économique correspond à des puissances unitaires beaucoup plus importantes (900 ou 1 300 MWe contre 600 environ).

Les débits massiques et volumiques sont donc très élevés. À l'échappement des corps basse pression, il faut limiter les vitesses pour augmenter l'efficacité et protéger le condenseur, ce qui conduit à concevoir des turbines gigantesques (jusqu'à 7 m de diamètre) avec des sections de passage très grandes. La seule solution pour respecter les contraintes mécaniques à l'extrémité des aubages est donc pour les puissances importantes, de diviser par deux la vitesse de rotation de la turbine, qui vaut alors 1 500 tr/mn.