Cycles de turbines à gaz avancés

Premier module

Dans le premier module, nous étudions des modèles de cycles de turbines à gaz avancés :

Turbine à gaz à air humide

Cycle combiné à air

Cycle combiné à flash de vapeur

Cycle combiné à recompression de vapeur

Cycles de Kalina

Dans la première de ces familles de cycles, le fluide de travail n'est plus un gaz idéal mais un mélange un peu plus complexe : le cycle de turbine à gaz à air humide tire profit de la variation d'humidité de l'air.

La seconde correspond aux cycles au CO2 supercritique dont l'intérêt est de bénéficier d'un travail de compression à l'état liquide supercritique beaucoup plus faible que lorsque le fluide de travail reste à l'état gazeux. Leur principale application envisagée aujourd'hui est la production d'électricité à partir des réacteurs nucléaires à haute température (HTR) qui seront étudiés avaec plus de détails dans le second module.

La troisième famille correspond à quatre cycles combinés avancés. Les trois premiers sont des variantes de cycles combinés classiques, tandis que le cycle de Kalina met en jeu le mélange ammoniac-eau, qui présente l'avantage de réduire les irréversibilités thermiques entre la veine de gaz et le fluide de travail.

Thème 1 : Turbine à gaz à air humide

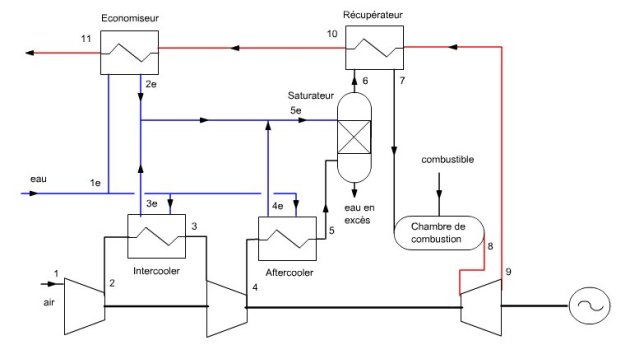

Le schéma d'un cycle Humid Air Turbine (HAT) est donné ci-dessus. Il utilise comme fluide de travail le système "eau – air", ce qui permet d'améliorer sensiblement la puissance et l'efficacité par rapport au cycle de turbine à gaz simple.

Vous trouverez une présentation de ce cycle dans cette page du portail Thermoptim-UNIT

L'amélioration des performances provient principalement de la réduction des pertes à l'échappement et de la récupération de la chaleur en sortie du saturateur.

La nécessité de prélever le plus possible de chaleur sur l'air comprimé amène à définir une architecture d'échangeurs un peu complexe.

Thème 1 : Turbine à gaz à air humide

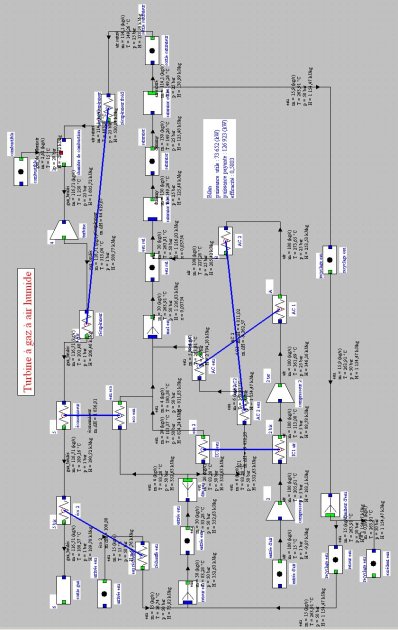

Le cycle Humid Air Turbine (HAT) se présente comme indiqué ci-dessous. Il utilise comme fluide de travail le système "eau – air", ce qui permet d'améliorer sensiblement la puissance et l'efficacité par rapport au cycle de turbine à gaz simple.

L'air aspiré est comprimé (1-4) à environ 25 bars avec un refroidissement intermédiaire et un refroidissement post-compression (4-5), pour réduire le travail correspondant tout en récupérant de la chaleur pour préchauffer de l'eau, avant d'être introduit dans un saturateur.

L'air est ensuite saturé en eau dans le saturateur. L'air humide est préchauffé dans un récupérateur (6-7) par échange avec les fumées détendues (9-10), puis dirigé vers la chambre de combustion, où il sert de comburant à un combustible. Les gaz brûlés sont détendus dans la turbine (8-9), puis refroidis sans le récupérateur puis pour préchauffer l'eau avant entrée dans le saturateur (10-11).

L'eau qui entre en 1e est échauffée dans les différents échangeurs avant d'être introduite dans le saturateur (5e).

Cycle HAT

L'air aspiré est comprimé à environ 25 bars avec un refroidissement intermédiaire pour réduire le travail correspondant tout en récupérant de la chaleur pour préchauffer de l'eau avant son introduction dans un saturateur, et un refroidissement post-compression.

L'air est ensuite saturé en eau dans un saturateur. L'air humide est préchauffé dans un récupérateur par échange avec les fumées détendues, puis dirigé vers la chambre de combustion, où il sert de comburant à un combustible. Les gaz brûlés sont détendus dans la turbine, puis refroidis sans le récupérateur puis pour préchauffer l'eau avant entrée dans le saturateur.

Comme dans un cycle de turbine à gaz à injection de vapeur, l'apport d'eau augmente le débit-masse qui traverse la turbine, ce qui explique le gain sur les performances.

En faisant varier l'humidité de l'air sortant du saturateur, il est possible de moduler la puissance du système.

Le cycle est beaucoup plus simple qu'un cycle combiné, et ne fait pas appel à des composants coûteux, de telle sorte que son coût d’investissement est relativement faible (400 US$/kW pour une puissance installée de 300 MW).

Westinghouse a proposé une variante du cycle appelée cycle Cascaded Humidified Advanced Turbine (CHAT), et annoncé des rendements très élevés (de 55% à 63–65% avec un rapport de compression de 80 et une température d'entrée turbine de 1500 °C).

Le schéma du cycle dans Thermoptim est donné ci-dessous. Il fait appel au saturateur présenté dans la modélothèque. Étant donné que la quantité d'eau d'appoint nécessaire n'est pas connue a priori, on a prévu un débit d'arrivée d'eau supérieur aux besoins. En sortie du saturateur, un diviseur permet de séparer l'eau en excès de celle qui est recyclée.

Thème 2 : Cycles combinés avancés

Cycle combiné à air

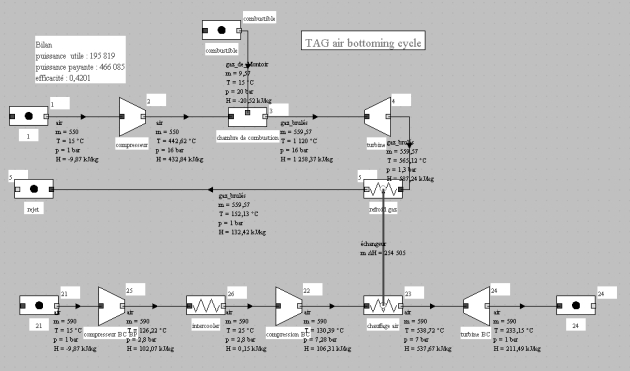

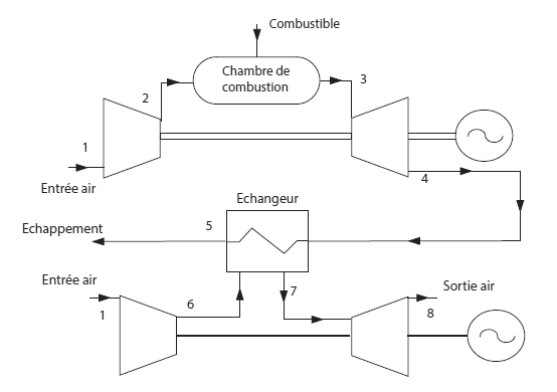

Dans un cycle combiné classique, les gaz d'échappement d'une turbine à gaz à haute température sont utilisés comme source chaude pour un cycle à vapeur. Dans un cycle combiné à air (figure ci-dessous), le cycle à vapeur est remplacé par un second cycle de turbine à gaz à air fonctionnant avec un rapport de compression et un débit d'air adéquat. En anglais on parle de air bottoming cycle.

L'intérêt d'un tel cycle est de ne pas nécessiter d'eau de refroidissement, d'être moins coûteux qu'un cycle combiné classique, et de pouvoir être envisagé si la régénération est impossible.

Cycle à faible rapport de compression et à basse température

On considère une turbine à gaz qui aspire 0,78 kg/s d'air à 15°C et 1 bar. Elle le comprime avec un rapport de compression égal à 5 et un rendement isentropique de compression = 0,875. En sortie de chambre de combustion la température d'entrée turbine est de 950°C, et le rendement isentropique de détente est de 0,885. On suppose que le combustible est du gaz naturel.

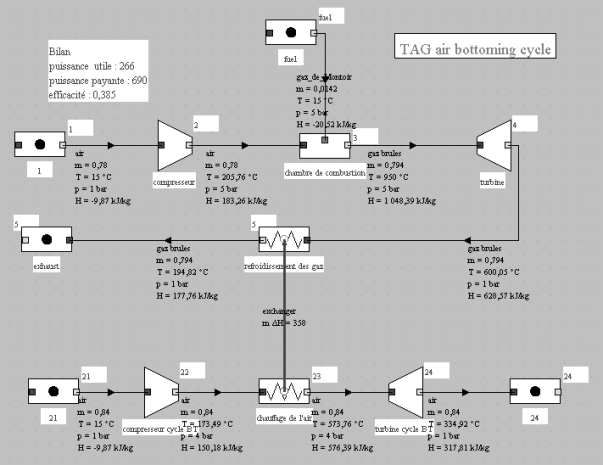

Pour le second cycle, on cherche le couple débit d'air/rapport de compression qui conduit aux meilleures performances, en prenant 0,95 comme efficacité de l'échangeur intermédiaire et des rendements polytropiques de 0,9 pour les compresseurs et turbines. Le synoptique du cycle dans Thermoptim est donné ci-dessous.

Dans cet exemple non optimisé, le cycle à basse température permet de refroidir les gaz d'échappement du cycle haut, mais lui-même rejette l'air à température élevée, de telle sorte que son rendement reste faible.

Cycle à fort rapport de compression et à haute température

En prenant en compte un refroidissement intermédiaire pour le cycle bas, on obtient pour ce nouveau rapport de compression un rendement de près de 42,6 % (figure ci-dessous), alors que la régénération devient presque impossible.

Le rendement de ce cycle est plus faible que celui de d'un cycle combiné classique, mais son architecture est beaucoup plus simple.

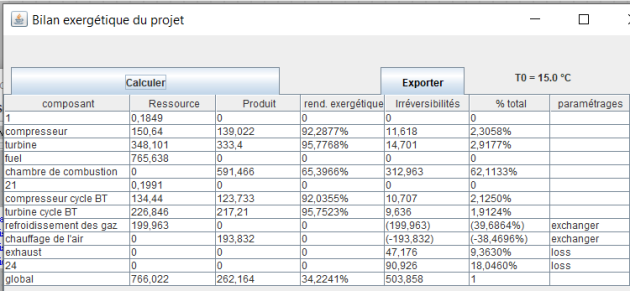

Bilan exergétique d'un cycle combiné à air

Le bilan exergétique de ce cycle, donné dans le tableau ci-dessus, confirme ce constat : son rendement exergétique (34 %) est de l'ordre de celui de la turbine à gaz de référence (33,5 %) étudiée précédemment.

La fiche-guide de TD n°22 vous permet de vous initier à la modélisation d'un tel cycle et de ses variantes.

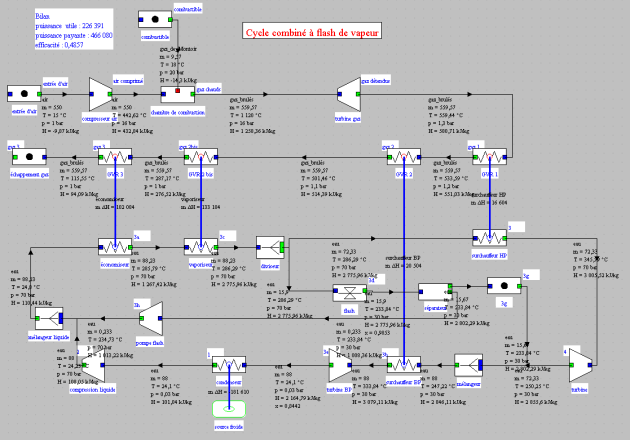

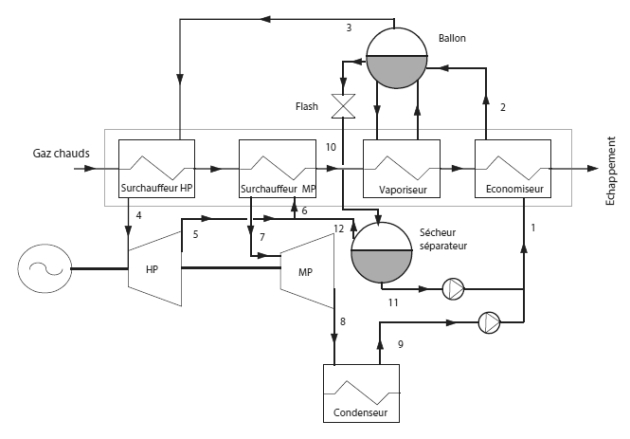

Cycle combiné à flash de vapeur

Les performances d'un cycle combiné classique dépendent directement de celles du générateur de vapeur récupérateur (GVR). Nous avons vu dans la deuxième partie de ce cours qu'un seul niveau de pression ne permet pas de refroidir suffisamment les gaz de la turbine, et qu'il est souhaitable d'en prévoir deux voire trois.

Une telle technologie est cependant réservée aux machines de forte puissance, pour des raisons à la fois techniques et économiques. Sur le plan technique, il est en effet très difficile de bien contrôler la répartition du débit total d'eau ou de vapeur entre les différents circuits. De fait les petits cycles combinés sont donc limités à un seul niveau de pression sans resurchauffe.

Un cycle à flash de vapeur a été proposé [Dechamps, 1994]. En anglais on parle de water flashing bottoming cycle ou WFBC. L'intérêt d'un tel cycle est de réduire les irréversibilités dans le GVR et d'être moins coûteux qu'un cycle combiné à plusieurs niveaux de pression.

Le flux total d'eau liquide à la pression HP est vaporisé à la température de saturation correspondante. La plus grande partie de ce débit est alors surchauffée puis détendue dans une turbine à la pression BP, tandis que le reste du débit est détendu sans travail (on appelle cela faire un flash) à l'état diphasique à cette pression BP, puis les phases liquide et vapeur sont séparées. Les deux flux de vapeur à la pression BP sont alors remélangés avant d'être resurchauffés et détendus à la pression de condensation dans une turbine. Le débit liquide à la pression BP est recomprimé à la pression HP dans une pompe et mélangé avec l'eau en sortie de la pompe de reprise située en aval du condenseur.

Texte à trous

Ce texte à trous vous permettra de vérifier votre compréhension de l'opération appelée flash.

Le synoptique de la figure ci-dessus montre que le rendement obtenu est de 48,6 %, les gaz d'échappement pouvant être refroidis jusqu'à 115 °C, ce qui constitue une petite amélioration par rapport au cycle combiné à un seul niveau de pression de référence pour lesquels ces chiffres étaient respectivement de 48,6 % et 170 °C.

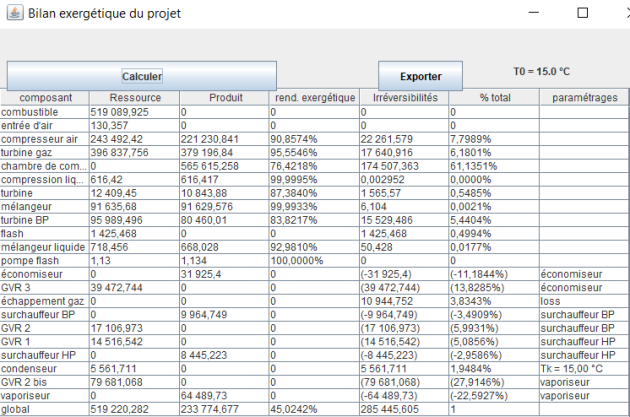

Bilan exergétique d'un cycle combiné à flash de vapeur

Le bilan exergétique du cycle est donné dans le tableau ci-dessus. Son rendement exergétique vaut 45 %.

La fiche-guide de TD n°23 vous permet de vous initier à la modélisation ce cycle.

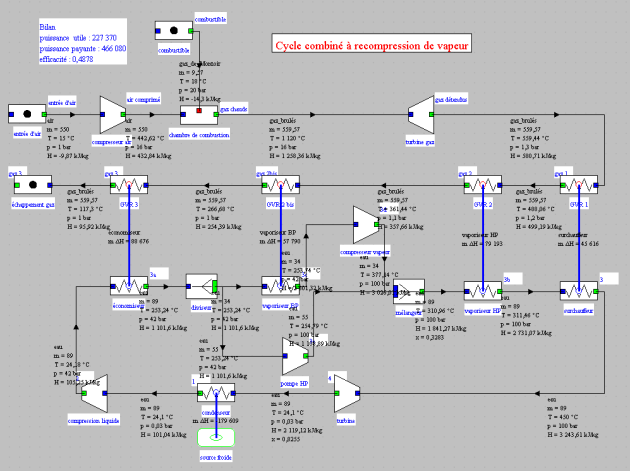

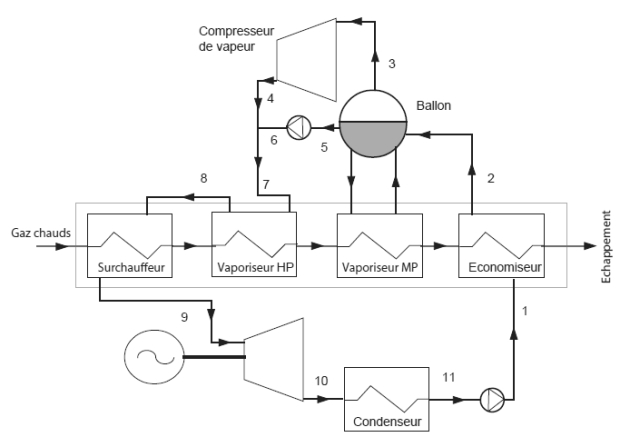

Cycle combiné à recompression de vapeur

Un brevet a été déposé en 1978 par Cheng sur un nouveau cycle à recompression de vapeur. En anglais on parle de steam recompression bottoming cycle ou SRBC. L'intérêt d'un tel cycle est de réduire les irréversibilités dans le GVR et d'être moins coûteux qu'un cycle combiné à plusieurs niveaux de pression.

Le flux total d'eau liquide sortant du condenseur est comprimé à la pression BP, puis échauffé jusqu'à la température de saturation correspondante. Une fraction de ce débit est vaporisée, puis comprimée à la pression HP dans un compresseur, tandis que le reste du débit est comprimé à l'état liquide à cette même pression par une pompe. Les deux flux sont alors remélangés avant d'alimenter le vaporiseur à haute pression, puis le surchauffeur et la turbine.

Le rendement obtenu est de 48,9 %, les gaz d'échappement pouvant être refroidis jusqu'à 117 °C, ce qui constitue aussi une petite amélioration par rapport au cycle combiné à un seul niveau de pression de référence.

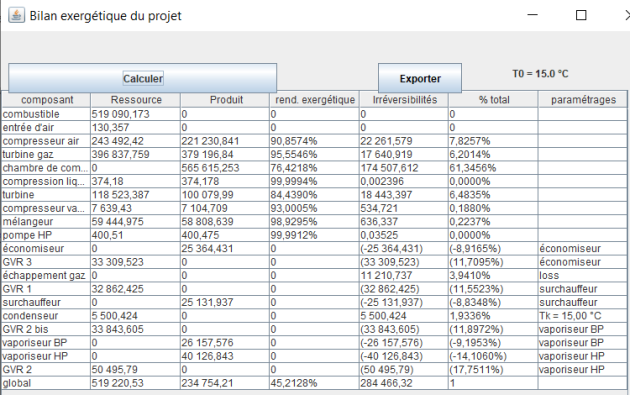

Bilan exergétique du cycle combiné à recompression de vapeur

Le bilan exergétique est donné dans le tableau ci-dessus. Le rendement atteint 45,2 %.

La fiche-guide de TD n°24 vous permet de vous initier à la modélisation ce cycle.

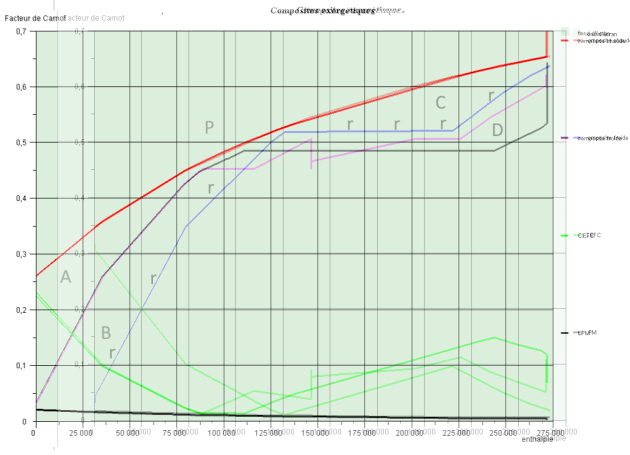

Comparaison des deux cycles avec celui de référence

Si l'on compare ces deux cycles à celui de référence, on constate qu'ils permettent de beaucoup mieux refroidir les gaz d'échappement, mais que pour autant leurs rendements exergétiques ne sont pas vraiment améliorés, ce qui peut paraître paradoxal.

L'exergie disponible n'est pas aussi bien valorisée dans les deux cycles alternatifs que dans celui de référence. Cela signifie que les gains sont compensés par des irréversibilites supplémentaires.

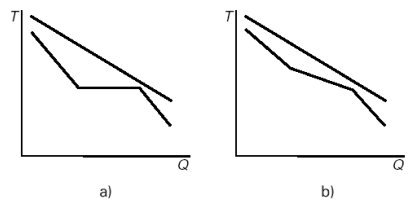

L'étude comparative des courbes composites permet de comprendre ce paradoxe apparent.

On a représenté dans la figure ci-dessous les courbes composites des trois cycles, en faisant en sorte que les composites chaudes soient superposées.

La composite froide du cycle de référence, en bleu, est identifiée par la lettre « r ». La lettre « P » marque la zone où se situent les pincements.

Sur cette figure, la zone « A » située en bas à gauche, correspond à la surface comprise entre la composite chaude et les composites froides des deux cycles alternatifs, et la zone « A et B » à la surface comprise entre la composite chaude et la composite froide du cycle de référence.

On voit clairement que la zone « A » est beaucoup plus petite que la zone « A et B » du fait que les cycles alternatifs refroidissent mieux les gaz d'échappement.

En revanche, la zone « C » qui correspond à la surface comprise au-dessus du pincement entre la composite chaude et la composite froide du cycle de référence, est beaucoup plus réduite que la zone « C et D » représentant les irréversibilités à haute température dans les autres cycles.

Ces deux effets se compensent à peu près, ce qui explique que, malgré un meilleur refroidissement des gaz d'échappement, les rendements exergétiques restent très proches.

Thème 3 : Cycles de Kalina

L'optimisation d'un cycle combiné est un problème particulièrement complexe qui conduit à chercher à minimiser les irréversibilités par hétérogénéité de température entre les deux cycles. Lorsque le cycle de récupération utilise un corps pur comme l'eau, l'existence du plateau de vaporisation induit des pertes que l'on ne peut réduire que difficilement en multipliant le nombre de pressions. Pour dépasser cette contrainte, Kalina a proposé d'utiliser comme fluide thermodynamique le mélange eau-ammoniac, qui présente un glissement de température important.

Vous trouverez une présentation de ce cycle dans cette page du portail Thermoptim-UNIT

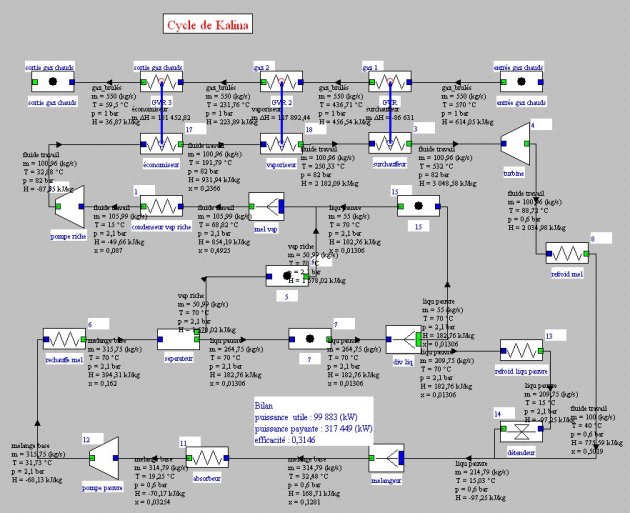

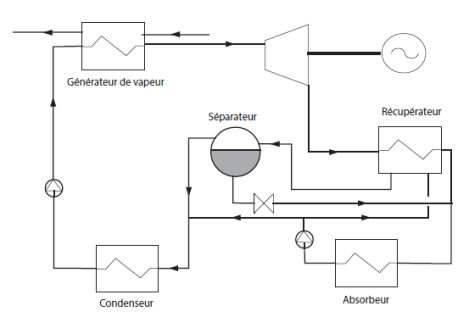

Cycle de Kalina

Un cycle de Kalina permet de produire de la puissance mécanique à partir d'une source de chaleur à température variable, comme par exemple des effluents ou les gaz d'échappement d'une turbine à gaz.

Il utilise comme fluide de travail le système "eau – ammoniac", qui présente un glissement de température important. Comme le montre la figure ci-dessous, l'existence de ce glissement de température permet de réduire l'écart de température entre la veine de gaz se refroidissant dans le générateur de vapeur récupérateur (GVR) et le fluide thermodynamique par rapport à ce qui se passe dans un cycle de Hirn. Les irréversibilités internes dues au gradient de température sont donc réduites.

On est donc conduit à faire évoluer la composition du mélange entre la zone chaude du cycle (GVR) et sa zone froide, ce qui est réalisé dans le système de distillation et de condensation décrit plus loin.

Rappelons que la thermodynamique des mélanges de fluides réels est nettement plus complexe que celle des corps purs. Nous conseillons à ceux qui ne sont pas familier de ces questions difficiles de se référer aux pages de ce portail qui traitent de ces questions.

Irréversibilités internes dans un cycle de Hirn (a) et de Kalina (b)

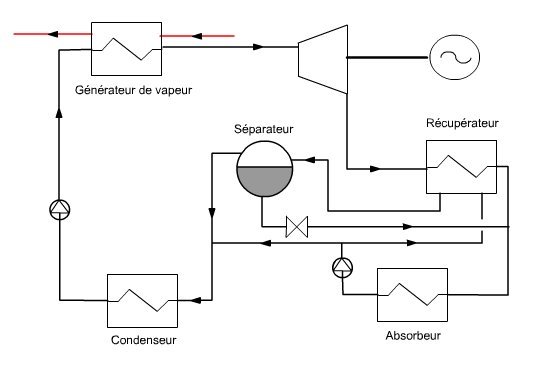

Un cycle de Kalina élémentaire, représenté sur le schéma suivant, comprend trois éléments principaux :

un générateur de vapeur récupérateur (GVR)

une turbine

un système de distillation et condensation (SDC)

La complexité du cycle résulte de deux causes :

pour bénéficier d'un glissement de température important dans l'intervalle de température correspondant au refroidissement de la veine de gaz chauds, le titre en ammoniac du mélange doit être assez élevé (typiquement 50 % NH3, 50 % H2O)

pour pouvoir être condensé à une température supérieure à celle de l'environnement et à basse pression, le titre en ammoniac du mélange doit être faible (typiquement 20 % NH3, 80 % H2O)

Cycle de Kalina

Dans le SDC le mélange riche en NH3 sortant de la turbine est refroidi dans un régénérateur, puis mélangé avec une solution pauvre en NH3 afin d'élever la température de condensation. Le mélange (solution de base) est condensé dans l'absorbeur, recomprimé et dirigé vers le récupérateur. Une partie du débit sert à diluer la solution riche sortant du séparateur, tandis que le flux principal est distillé en sortie du récupérateur. La vapeur est mélangée avec le prélèvement sur la solution de base, condensée and comprimée avant d'entrer dans le GVR.

Il existe de nombreuses variantes de cycles de Kalina. Celui que nous présentons ci-dessous est relativement simple et facile à modéliser, pour peu que l'on dispose des fonctions permettant le calcul des propriétés du mélange ammoniac-eau, ce que permet de faire Thermoptim connecté à un serveur de propriétés thermodynamiques externes approprié. Les nœuds mélangeur et séparateur ont été modifiés pour leur permettre de calculer correctement des mélanges de flux de composition différente pour le premier, et la distillation d'un mélange de pression et température connues pour le second.

Notons que l'initialisation du paramétrage du cycle est non triviale, essentiellement du fait que les compositions du système ammoniac-eau varient selon les points du cycle, de manière couplée avec les débits, le tout dépendant fortement des valeurs des pressions et des températures.

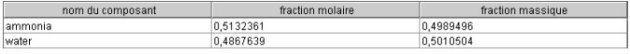

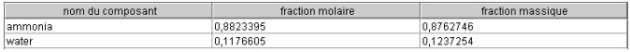

Au point 1, le fluide de travail est condensé à la pression de 2,1 bars. Il s'agit d'un mélange NH3-H2O à peu près équimolaire :

Composition du fluide de travail

Il est mis en pression dans une pompe, puis vaporisé dans le GVR. A la pression de 82 bars, la température de point de bulle du mélange est de l'ordre de 195 °C. Au fur et à mesure que l'ébullition se poursuit, le titre en ammoniac de la phase liquide diminue et la température du point de bulle augmente, jusqu'à environ 250 °C, puis la vapeur est surchauffée.

Cette vapeur est portée à 520 °C, puis détendue dans une turbine, jusqu'à la pression de 0,6 bar et la température de 88 °C. A cette pression, la température de rosée est très basse et on ne peut condenser le fluide de travail détendu avec une source froide à température de l'environnement.

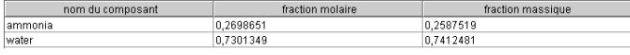

Pour contourner cette difficulté, on fait échanger ce fluide détendu avec un fort débit de mélange avec de l'ammoniac à plus faible concentration :

Composition du liquide pauvre

Composition du mélange de base

Le mélange de base est alors distillé, ce qui permet de séparer une vapeur riche et le liquide pauvre.

Composition de la vapeur riche avant mélange

Une fraction du liquide pauvre est remélangée à la vapeur très riche pour former la vapeur qui sera turbinée, qui ne doit pas être trop riche en ammoniac si l'on souhaite qu'elle puisse être condensée à température ambiante.

La vapeur riche est condensée puis mise en pression et dirigée vers le GVR.

Le reste du liquide pauvre est refroidi puis détendu avant d'être mélangé avec le fluide de travail.

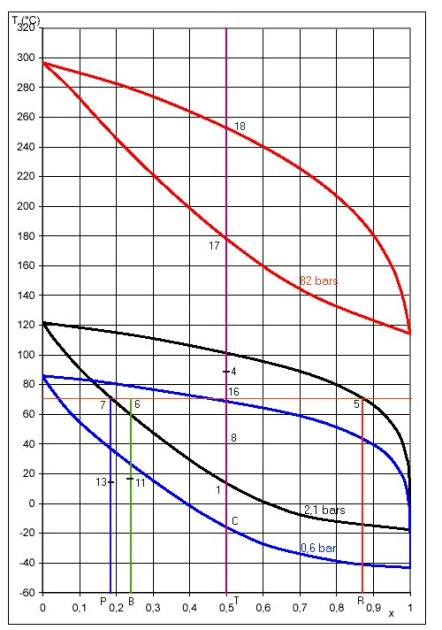

La représentation de certains points sur les lentilles isobares du mélange eau-ammoniac permet de comprendre les changements de composition du cycle de Kalina (figure ci-dessous).

Sur ce diagramme sont tracés :

en bleu, noir et rouge respectivement, les trois lentilles à 0,6, 2,1 et 82 bars

sous forme de segments verticaux en bleu, vert, violet et rouge respectivement, les compositions en ammoniac du liquide pauvre (7-P), du mélange de base (6-B), du fluide de travail (18-17-16-T)et de la vapeur riche (5-R)

Le fluide de travail sort de la turbine au point 4, à la pression de 0,6 bar. Pour pouvoir le condenser à cette pression, il faudrait le refroidir jusqu'au point C, c'est-à-dire à environ -18 °C, ce qui est impossible par simple échange avec l'environnement.

La solution consiste à le refroidir jusqu'au point 8, à 40 °C, et à le mélanger dans un absorbeur avec du liquide pauvre sous-refroidi à 15 °C (point 13). Le mélange sort de l'absorbeur à 19 °C avec la composition du mélange de base, à l'état de liquide légèrement sous-refroidi. Il peut alors être comprimé à 2,1 bars au prix d'un travail réduit.

Le mélange de base réchauffé entre à l'état 6 dans le séparateur où s'opère la distillation, qui permet de séparer le liquide pauvre (7) de la vapeur riche (5). Une fraction du débit de liquide pauvre est remélangée à la vapeur riche pour former le fluide de travail à 2,1 bar (16), qui est ensuite condensé jusqu'à l'état liquide (1), ce qui permet de le comprimer jusqu'à 82 bars avec un travail réduit.

Dans le générateur de vapeur, le fluide de travail est chauffé à l'état liquide jusqu'au point 17, puis vaporisé avec glissement de température jusqu'au point 18, et surchauffé jusqu'au point 3 à 532 °C (hors schéma). Il est ensuite détendu dans la turbine jusqu'au point 4, refermant le cycle.

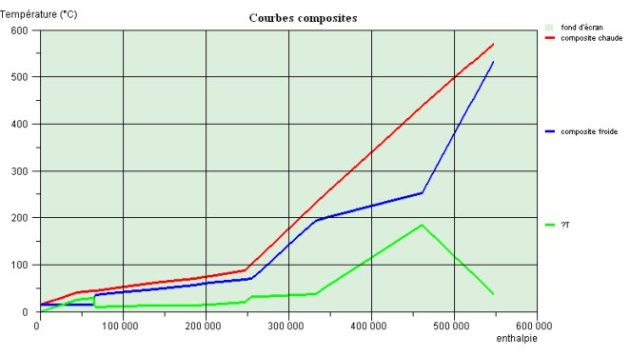

Intégration thermique du cycle de Kalina

La figure ci-dessous montre les allures des composites du cycle de Kalina qui vient d'être décrit. Elle montre que le système peut être équilibré sur le plan enthalpique : la chaleur récupérée lors du refroidissement de la vapeur détendue et de celui du liquide pauvre est suffisante pour assurer la préchauffe du mélange de base avant entrée dans le séparateur.

L'intégration thermique du cycle de Kalina est donc relativement simple.

On voit très bien l'importance du glissement de température et son impact sur la minimisation des irréversibilités internes. Le cycle de Kalina permet de beaucoup mieux récupérer l'enthalpie disponible dans les gaz d'échappement qu'un cycle à vapeur classique.

Connaissances acquises

Grâce à ce programme, à la fin du module, vous :

aurez étudié une série de cycles novateurs mettant en jeu des turbines à gaz

saurez analyser leurs performances en utilisant des outils comme leurs bilans exergétiques ou leurs courbes composites