Manuel de référence de Thermoptim Tome 2

Sommaire

© R. GICQUEL 1997 - 2022. Toute représentation ou reproduction intégrale ou partielle faite sans autorisation est illicite, et constitue une contrefaçon sanctionnée par le Code de la propriété intellectuelle.

Avertissement

Avertissement : les informations contenues dans ce document peuvent faire l'objet de modifications sans préavis, et n'ont en aucune manière un caractère contractuel.

Documentation de Thermoptim

La documentation du progiciel THERMOPTIM se présente sous quatre formes complémentaires :

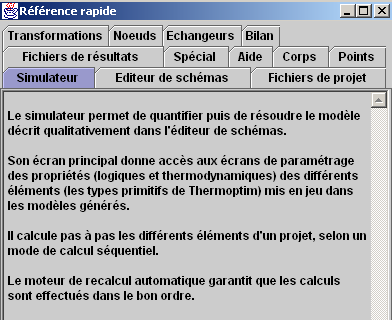

- une documentation succincte appelée "Référence rapide", accessible à partir du menu Aide du progiciel, sous forme d'une fenêtre à onglets présentant les principales notions utilisées

- une documentation imprimable, essentiellement sous format pdf

- des modules de formation en ligne sonorisés appelés Diapason

- des explorations dirigées de modèles Thermoptim

Documentation imprimable

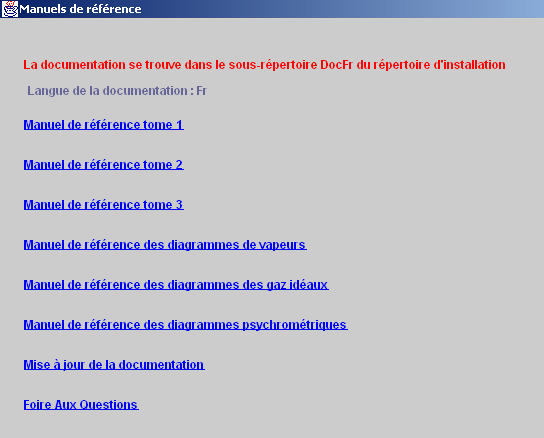

La documentation imprimable est composée de plusieurs parties complémentaires, directement accessibles sous format électronique depuis le menu Aide du simulateur :

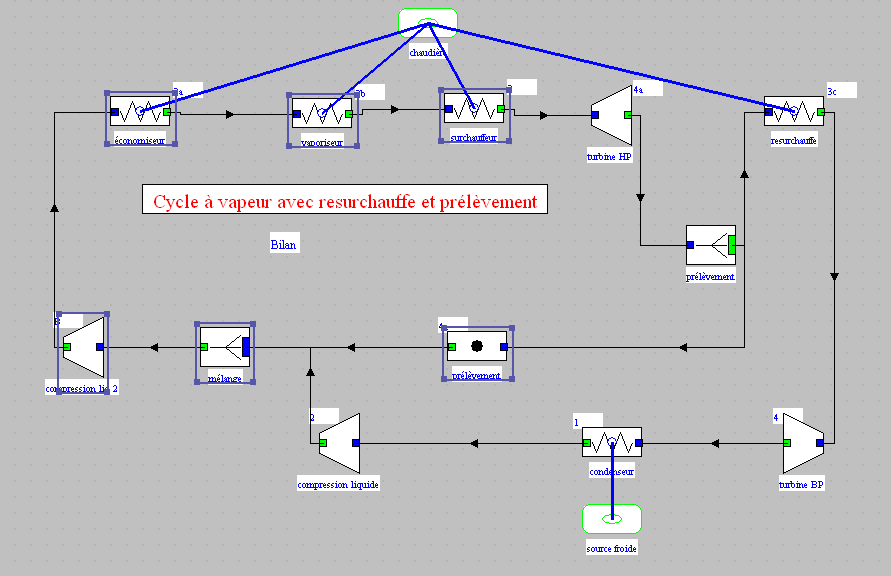

- quatre notices de prise en mains permettent à un utilisateur de se familiariser rapidement (en moins d'une demi-heure) avec THERMOPTIM. L'une traite un cas de cycle moteur à vapeur, l'autre une turbine à gaz avec combustion, la troisième présente un cycle de réfrigération, et la quatrième montre comment étudier une installation de conditionnement d'air.

- le manuel de référence, lui même composé de quatre tomes, et les manuels des diagrammes interactifs. Le premier tome présente le progiciel dans son ensemble, l'éditeur de schémas, l'utilisation de la macro Excel de post-traitement, et la méthode d'optimisation, le second traite du simulateur (écrans des différents types primitifs du progiciel et outils disponibles dans l'environnement de modélisation), et de la méthodologie de construction et de vérification des modèles, tandis que le troisième est dédié à l'utilisation et à la conception de classes externes, et le quatrième au dimensionnement technologique et à l'étude du régime non-nominal.

- une Foire Aux Questions, qui aborde les questions souvent posées par les utilisateurs.

De nombreux exemples commentés complètent les exercices de prise en mains. Ils permettent à un utilisateur débutant de se familiariser avec le progiciel, en suivant pas à pas la construction de projets détaillés. Ils sont inclus dans la modélothèque de Thermoptim, accessible en ligne sur le site du progiciel (www.thermoptim.com).

Le présent document est le premier tome du manuel de référence. Après une introduction rapide du progiciel, il présente l'éditeur de schémas et la méthode d'optimisation.

Accès à la documentation par lien hypertexte

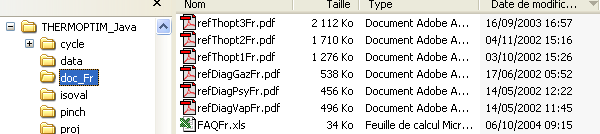

Depuis la version 1.5, des liens hypertexte permettent d'accéder directement à la documentation ainsi qu'à la FAQ. Pour qu'ils fonctionnent, il faut que les chemins d'accès aux fichiers soient conformes à ce qui a été entré dans Thermoptim. Sinon, ils n'apparaissent pas dans la liste.

La documentation en français doit donc être structurée comme indiqué dans la figure ci-dessous. Si vous disposez d'un ancien installeur, renommez les fichiers en conséquence.

Ressources numériques du portail Thermoptim-UNIT

Au cours des années, nous avons développé et collecté un ensemble des ressources numériques relatives à l'enseignement de l'énergétique que nous avons progressivement intégrées dans un portail dont le contenu est libre d'accès, appelé Thermoptim-UNIT, dont l'adresse est : www.thermoptim.org, auquel nous vous recommandons vivement de vous référer

Ces ressources correspondent à huit catégories principales :

- des fiches thématiques synthétiques de présentation théorique ou technologique, qui d'une part constituent une introduction sommaire à la discipline, et d'autre part renvoient sur différentes activités pédagogiques (cours en ligne, exercices...) ;

- des guides méthodologiques dont le principal objectif est de sensibiliser le lecteur aux diverses problématiques abordées et de suggérer quelques pistes pour trouver des solutions appropriées ;

- environ soixante-quinze séances Diapason, qui représentent un ensemble d'environ 1200 écrans sonorisés à 85 % (12 h de bande-son) ;

- des supports écrits librement téléchargeables (souvent des extraits de ce livre)

- des explorations dirigées de modèles bâtis avec Thermoptim, avec lesquelles les apprenants explorent et paramètrent des modèles déjà construits.

- des fiches-guides de TD, qui constituent un nouveau type de ressource pédagogique particulièrement intéressant à double titre : d'une part elles permettent de proposer aux élèves des activités personnelles de travaux dirigés, exercices ou projets, et d'autre part elles constituent un moyen particulièrement souple de réappropriation et personnalisation par les enseignants de ressources déjà développées ;

- des modèles de corps et composants, qui permettent de représenter des corps ou des composants non disponibles dans le noyau de Thermoptim, ceci afin de simuler des systèmes énergétiques novateurs, notamment à faible impact environnemental, comme des piles à combustible, centrales solaires à concentration ;

- des notes relatives à la pédagogie de la thermodynamique appliquée, notamment un certain nombre de références bibliographiques ou de liens Internet qui nous ont été utiles lors de nos propres réflexions. Elles sont loin d'être exhaustives mais peuvent constituer une introduction à ce sujet pour un certain nombre de collègues.

Séances Diapason

Nous avons en particulier développé les modules de formation en ligne sonorisés, appelés DIAPASON pour Diaporamas Pédagogiques Animés et Sonorisés, qui permettent à des utilisateurs de travailler par eux-mêmes, à leur rythme, et d'avoir accès à tout moment à des explications orales en complément des supports écrits dont ils disposent. Les modules Diapason utilisent un visualisateur Flash exécutable dans la plupart des navigateurs actuels.

Si vous débutez avec Thermoptim, nous vous conseillons de suivre cette séance consacrée à la découverte et à la prise en mains du progiciel :

http://www.thermoptim.org/sections/enseignement/cours-en-ligne/seances-diapason/module-d-initiation

Une séance spécifique dédiée à l'utilisation et la programmation des classes externes existe aussi :

https://direns.mines-paristech.fr/Sites/Thopt/fr/co/seance-s07_ext-classes-externes.html

L'objectif de ces séances est de permettre de découvrir Thermoptim et de se familiariser avec son utilisation en construisant des modèles des exemples de systèmes énergétiques simples (turbine à gaz, centrale à vapeur, machine frigorifique à compression). Nous vous recommandons de vous y référer si vous en avez la possibilité.

Explorations dirigées

Dans les séances Diapason, les apprenants apprennent à bâtir par eux-mêmes les modèles.

Dans les explorations dirigées (ED), pour réduire les difficultés liées à l'utilisation du progiciel, ils explorent et paramètrent des modèles déjà construits.

Ces explorations dirigées proposent différentes activités aux apprenants, comme de retrouver des valeurs dans les écrans du simulateur, le reparamétrer pour effectuer des analyses de sensibilité... Des explications contextuelles leur sont données progressivement.

Versions de démonstration

Les versions de démonstration de Thermoptim Java 2.5 et 2.82 sont diffusées gratuitement, pour permettre de visualiser des projets existants et leurs schémas, ainsi que d'en construire de petite taille afin de se familiariser avec les outils. Elles ne donnent bien sûr pas accès à toutes les fonctionnalités présentées dans le manuel de référence. Bien qu'elles autorisent le chargement d'un projet d'une taille dépassant les limites ci-dessous, le nombre des points ou des transformations que l'on peut y créer est limité à 10, et celui des nœuds à 5. Les diagrammes ne peuvent être utilisés que pour visualiser de manière passive des cycles construits dans le simulateur, car leur interactivité et l'accès à leur éditeur de cycle sont supprimés. Les outils de diagnostic, de suivi du recalcul automatique (ainsi que les pressions imposées), d'analyse de sensibilité et d'optimisation ne sont pas accessibles, et seuls certains corps sont disponibles. De plus, elle ne permet de sauvegarder ni les projets, ni les schémas, ni les fichiers de sortie de résultats.

La version 2.82 est celle qui est utilisée dans les explorations dirigées.

Elles peuvent être téléchargées à cette adresse.

Notions de base

Lorsqu'on analyse les technologies énergétiques les plus répandues, on s'aperçoit que le nombre d'éléments dont elles sont composées est relativement limité, et que dans la plupart des cas chaque composant, pour une phase de fonctionnement donnée, échange de l'énergie selon un mode privilégié, soit sous forme purement thermique (transfert de chaleur), soit en convertissant de l'énergie mécanique en énergie de pression ou réciproquement.

En conséquence, les fonctions que sont amenés à remplir les différents composants peuvent être regroupées dans des catégories relativement peu nombreuses, calculables indépendamment les unes des autres, qui forment une base de types primitifs suffisante pour permettre de représenter un grand nombre de technologies énergétiques. Le cas des échangeurs de chaleur constitue l'exception qui confirme la règle, les calculs du refroidissement d’un fluide et de l’échauffement de l’autre devant être effectués de manière couplée.

Ces composants reliés entre eux constituent des systèmes auxquels il est fécond d'appliquer les techniques de modélisation systémique, qui permettent de montrer que l'étude d'un système thermodynamique peut être décomposée en quatre étapes fondamentales :

- 1) l'analyse de la structure (ou de l'architecture) de la technologie considérée, qui met en évidence ses principaux éléments fonctionnels et leurs connexions. Cette tâche, qui peut s’avérer plus délicate qu’il ne paraît car certains composants assurent quelquefois des fonctions différentes selon les phases de marche, est facilitée si l'on dispose d'une base de types primitifs bien choisie. La structure du système ainsi mise en évidence constitue un invariant à peu près indépendant de la finesse retenue pour la modélisation des composants.

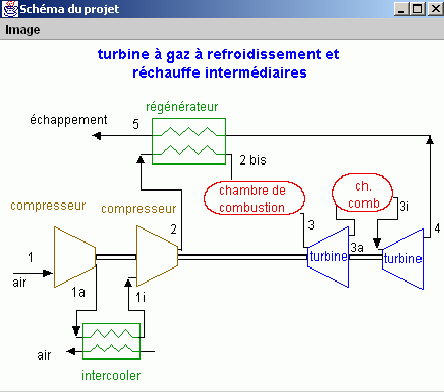

- 2) pour chaque élément, l'identification du ou des fluides thermodynamiques qui entrent en jeu : par exemple, le fluide comprimé dans une turbine à gaz est de l'air, qui brûle avec un combustible dans la chambre de combustion, pour former des gaz brûlés, eux-mêmes détendus dans la turbine. Dans ce cas il faut donc considérer trois fluides thermodynamiques : dans le compresseur, l’air, qui peut éventuellement être humide, dans la chambre de combustion, l'air, le combustible, et les gaz brûlés, et dans la turbine les gaz brûlés.

- 3) pour chaque élément, la détermination précise des transformations qu’y subissent les différents fluides identifiés, et le calcul de leurs évolutions. Le niveau de finesse de la modélisation dépend de la précision recherchée et des données dont on dispose.

- 4) l'établissement du bilan global du système considéré par assemblage des différents modèles des éléments fonctionnels, compte tenu des connexions internes. Lorsque les précédentes étapes ont été menées avec soin, cette dernière ne présente généralement pas de difficulté particulière. Tout au plus faut-il veiller à bien définir les types d'énergie qui entrent en jeu, pour être certain de les comptabiliser correctement, notamment lorsque l'on souhaite calculer un rendement de cycle, ce qui est souvent le cas.

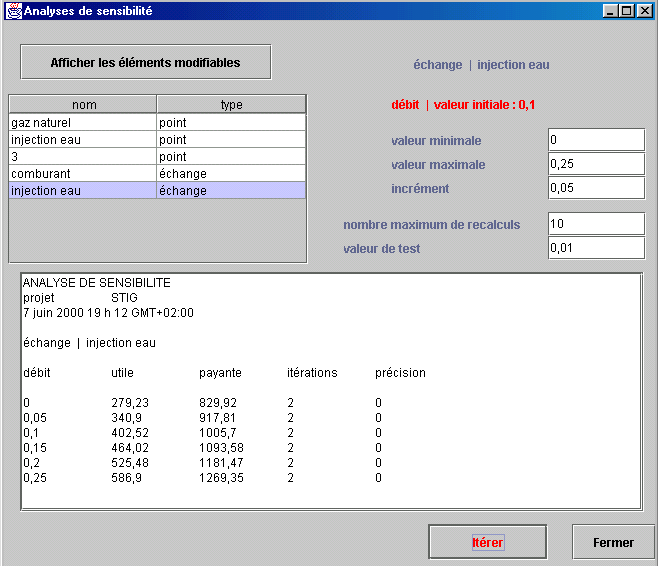

Une fois ces étapes franchies, on dispose de tous les éléments pour pouvoir passer à la phase d'optimisation du système, réalisable d'une part en faisant des études de sensibilité autour des paramètres de dimensionnement clés, et d'autre part en ayant recours à des outils spécialisés.

THERMOPTIM a été conçu pour faciliter le calcul de cycles thermodynamiques complexes, mais il ne peut se substituer à l'utilisateur pour effectuer l'analyse détaillée du système considéré, ce qui correspond aux trois premières étapes ci-dessus. Avant de commencer à entrer son projet dans le progiciel, l'utilisateur doit avoir effectué ce travail, faute de quoi il risque de commettre des erreurs de représentation.

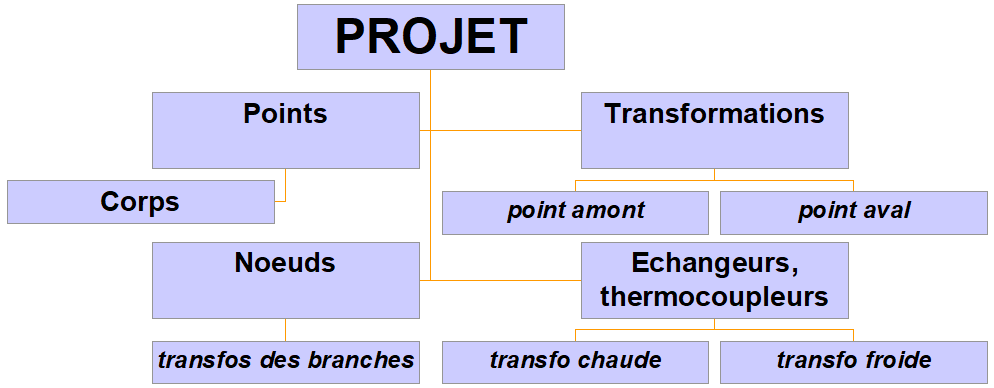

Une fois cette analyse réalisée, chacun des composants peut être facilement décrit grâce aux points, transformations et échangeurs présentés ci-dessous, qui sont regroupés sous forme d'un projet faisant éventuellement appel à des nœuds.

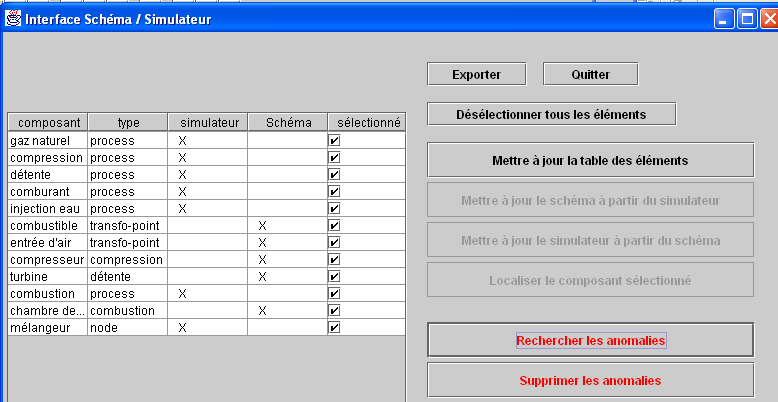

Les types primitifs du noyau de THERMOPTIM

Pour déterminer les performances des technologies énergétiques, il suffit donc de se doter d'un outil permettant de décrire, d'assembler et de calculer ces différents éléments sous une forme aussi pratique que possible. THERMOPTIM permet de le faire, soit en utilisant l'éditeur de schémas qui permet de faire une description qualitative du système étudier, puis de le transférer dans le simulateur pour le quantifier, soit en travaillant directement dans l'environnement du simulateur.

La liste des éléments fonctionnels qui sont susceptibles d'apparaître dans les principales technologies de conversion de l'énergie correspond aux concepts qui sont mis en œuvre dans le noyau de Thermoptim et qui seront détaillés ultérieurement. D'une certaine manière, ce progiciel constitue ainsi un Système Général au sens de Le Moigne pour la modélisation systémique des technologies énergétiques : établir le modèle d'une technologie énergétique donnée consiste à en construire une représentation aussi fidèle que possible en assemblant entre eux différents objets choisis parmi ceux que le progiciel propose.

La liste suivante constitue une base de types primitifs suffisante pour l'étude de nombreuses technologies énergétiques, le recours aux classes externes (cf. tome 3) permettant de l'étendre en cas de besoin :

- il faut tout d'abord pouvoir représenter les propriétés des fluides utilisés, et en calculer l'état pour diverses valeurs de la pression, de la température…

- ces fluides subissent dans les machines des évolutions (ou transformations) qui peuvent être regroupées en quelques grandes catégories, dont les plus courantes sont les suivantes : des compressions, des détentes, des combustions et des échanges de chaleur.

- les fluides mis en jeu parcourent les machines en formant des réseaux plus ou moins complexes qu'il faut pouvoir décrire. Les transformations mises en évidence précédemment correspondent à une partie de ces circuits. Pour les compléter, il faut faire appel à des nœuds (des diviseurs ou des mélangeurs).

- lorsque deux fluides échangent mutuellement de la chaleur, ils forment des échangeurs de chaleur, composants couplés dont les deux transformations ne peuvent être calculées séparément.

Nous commencerons par développer un peu plus avant la base de types primitifs proposée par cet environnement de modélisation.

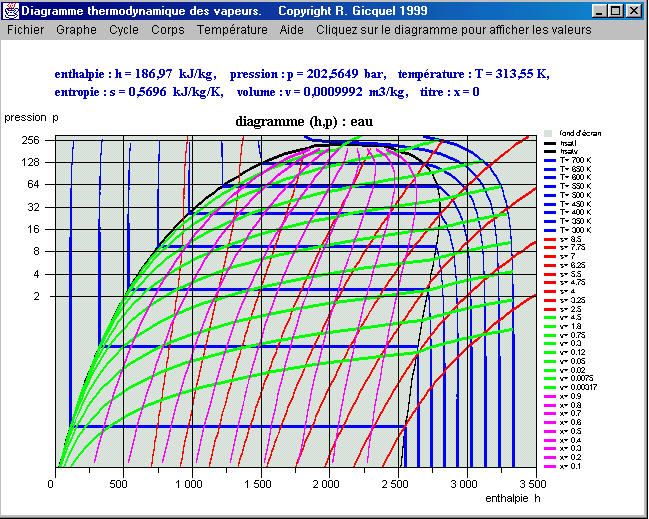

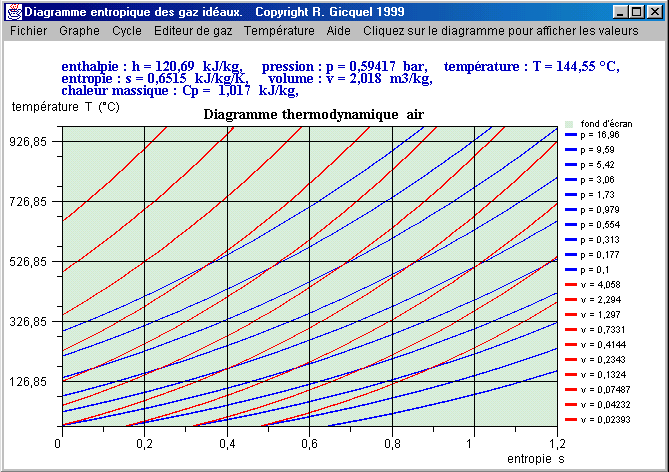

Propriétés thermodynamiques des corps

La représentation des propriétés thermodynamiques des corps est bien évidemment une nécessité. Elle suppose d'une part de se donner des modèles de fluides adéquats, et d'autre part de disposer de données pour représenter les fluides utilisés.

Tout corps se présente sous l'une au moins des trois phases solide, liquide ou gazeuse. Lorsque la pression est suffisamment faible et la température suffisamment élevée, on est en droit de considérer que le corps se comporte comme un gaz idéal dont la capacité thermique massique, l'énergie interne et l'enthalpie ne dépendent que de la température (et non pas de la pression).

La composition chimique des fluides mis en jeu dans les transformations peut varier, comme par exemple lors d'une combustion. Pour ce concerne les gaz, le problème peut être résolu relativement facilement, la loi de Dalton stipulant qu'un mélange de gaz idéaux se comporte lui-même comme un gaz idéal.

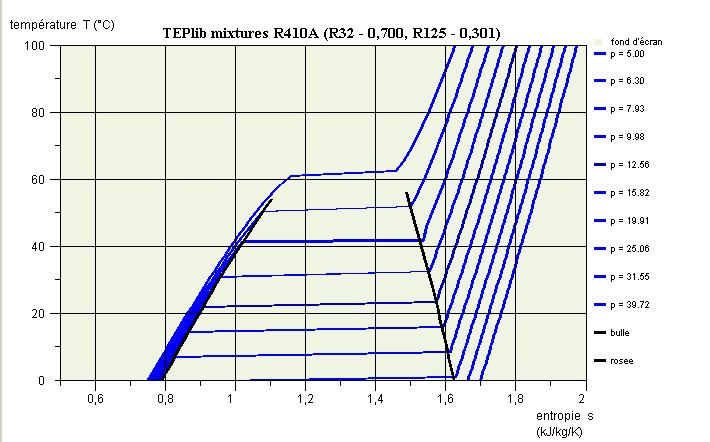

Il en va tout autrement des vapeurs condensables, dont le calcul est déjà complexe pour les corps purs, et peut être très difficile pour les mélanges du fait des interactions moléculaires entre leurs constituants. En pratique toutefois, les mélanges de vapeurs ne sont utilisés que rarement en énergétique, comme par exemple pour la réfrigération comme fluides de remplacement de certains chlorofluorocarbures (CFC) bannis par le Protocole de Montréal.

THERMOPTIM comprend l'ensemble des données thermophysiques nécessaires pour calculer l'état des fluides utilisés, qui peuvent être soit des corps purs, soit des mélanges de gaz. Leur composition peut évoluer, que ce soit du fait de mélanges ou de réactions de combustion.

Le progiciel définit trois catégories de corps : des gaz idéaux purs, des gaz idéaux composés, et des vapeurs condensables (sans mélanges). Les gaz parfaits correspondent au cas particulier de gaz idéaux dont la capacité thermique massique est indépendante de la température. Thermoptim accepte une autre catégorie de corps, dits externes, définis par l'usager, mais qui apparaissent dans ses écrans (voir note spécifique à ce sujet).

Le corps peut être pur, auquel cas ses propriétés sont prédéfinies dans le progiciel, ou composé. Dans ce cas (qui n'est possible que pour un gaz), l'utilisateur doit définir la composition à partir des autres gaz présents dans la base, en indiquant, pour chacun d'entre eux, son nom et sa fraction molaire ou massique. Les propriétés du corps composé sont alors automatiquement déterminées à partir de celles de ses constituants. Deux catégories de gaz composés existent : les gaz protégés et les gaz non protégés. Cette distinction a été introduite pour éviter que certains gaz dont la composition est fixée, comme par exemple l'air, ne soient involontairement modifiés du fait d'une erreur de modélisation. Seuls les gaz non protégés peuvent voir leur composition modifiée et être enregistrés.

Un corps particulier a été introduit dans la base : il s'appelle "liquide générique" (cf. section sur les échangeurs). Sa particularité est d'être un liquide à la pression atmosphérique, et d'avoir une chaleur massique égale à 1 kJ/kg/K. Il peut être utilisé pour simuler un liquide absent de la base que l'on veut utiliser dans un échangeur. Toutefois, la meilleure manière d'introduire des liquides est certainement de définir des corps externes que Thermoptim est capable d'intégrer dans sa base de données (cf. tome1 et 3).

Précision des données

Avertissement : les ordres de grandeur de précision donnés ci-après sont seulement indicatifs et n'ont en aucun cas un caractère contractuel.

Les propriétés thermodynamiques des gaz idéaux sont déterminées par régression sur les données des tables JANAF [CHASE et al. 1985] à partir d'un développement polynomial à 7 termes. L'équation d'état retenue pour toutes les vapeurs condensables sauf pour l'eau est celle de Peng Robinson, modifiée pour les pressions circum et supercritiques pour obtenir un bon ajustement. Pour l'eau, il s'agit des équations proposées par le Comité International de Formulation de la Sixième Conférence sur les Propriétés de la Vapeur en 1967 [GRIGULL et SCHMIDT, 1982], qui font appel à de nombreux paramètres, mais sont extrêmement précises.

La précision des calculs est excellente pour les gaz idéaux (erreur sur la chaleur massique inférieure à 0,5 %), et pour l'eau (des tests comparatifs effectués avec les Tables de la vapeur de l'ASME conduisent, pour des compressions et détentes, à des erreurs relatives sur les enthalpies mises en jeu inférieures à 0,02 % pour les zones vapeur et équilibre liquide-vapeur, et inférieures à 0,5 % pour les compressions à l'état liquide).

Pour les autres vapeurs condensables, la précision est un peu moindre, les écarts les plus grands correspondant à la zone liquide pour des pressions réduites supérieures à 0,7, et notamment supercritiques.

Références bibliographiques pour les corps

CHASE et al., Janaf Thermochemical Tables, J. Phys. Chem. Ref. Data, Vol 14 Suppl. 1, 1985

REID R. C., PRAUSNITZ J. M., POLING B. E., The Properties of Gases and Liquids, 4th Edition, Mc Graw Hill, 1987

GRIGULL U., SCHMIDT E., Properties of Water and Steam in SI units 0-800 °C, 0-1000 bar, 3rd Ed., Springer-Verlag, Berlin Heidelberg, R. Oldenbourg, München, 1982

DAUBERT T. E., DANNER R. P., SIBUL H. M., STEBBINS C. C., Physical and Thermodynamic Properties of Pure Chemicals : Data Compilation, Design Institute for Physical Property Data, ASME, Taylor & Francis, Washington, 1989-1997

Etat d'une masse fluide : les points

Une fois que l'on dispose d'une représentation des propriétés des corps, il devient possible de calculer l'état d'une masse fluide en fonction des grandeurs représentatives intéressantes, comme la pression, la température, l'enthalpie…

Dans THERMOPTIM, on définit pour cela des points. Un point désigne une particule d'un corps et permet de déterminer ses variables d'état intensives : pression, température, capacités thermiques massiques, enthalpie, entropie, énergie interne, exergie, titre. Un point est identifié par son nom et celui du corps qui lui est associé. Pour le calculer, il faut :

- soit entrer au moins deux de ses variables d'état, généralement la pression et la température pour les systèmes ouverts, et le volume et la température pour les systèmes fermés,

- soit les déterminer automatiquement en utilisant par exemple l'une des transformations définies ci-dessous.

Transformations

Les transformations (appelées transfos dans THERMOPTIM) correspondent à des évolutions thermodynamiques subies par un corps entre deux états. Une transfo associe donc deux points tels que définis précédemment, un point amont et un point aval. De plus, elle spécifie le débit massique mis en jeu, et permet donc de calculer les variables d'état extensives, et notamment de déterminer la variation d'énergie mise en jeu.

Les transformations les plus courantes ont été modélisées et sont directement accessibles. Connaissant l'état du fluide avant la transformation, THERMOPTIM peut alors résoudre soit le problème direct, soit le problème inverse. Dans le premier cas, connaissant les caractéristiques de la transfo, il calcule l'état à la fin de l'évolution et les énergies mises en jeu, et met à jour le point aval. Dans le second cas, il identifie les valeurs des paramètres de la transfo pour que l'évolution choisie conduise bien à l'état du point aval tel qu'il est défini.

Les transformations peuvent être de plusieurs types : compressions, détentes, combustions, laminages, échanges de chaleur, et transformations humides (ce dernier cas recouvre sept catégories d'évolutions différentes). Elles sont présentées en détail au chapitre 3.

Un point ne permettant pas de préciser le débit mis en jeu, il peut être nécessaire de créer des transfos particulières, appelées transfos-points. Une transfo-point relie un point avec lui-même, et spécifie le débit masse à prendre en compte. Son type sera préférentiellement "échange".

Un cycle peut être décrit comme un ensemble de points reliés par des transformations. Dans la mesure où le débit massique de fluide est le même dans toutes les transfos, des transfos et des points suffisent pour cela, le réseau de fluide étant implicitement défini par les connexions internes. Si ce n'est pas le cas, il peut être nécessaire de compléter la description du réseau en utilisant les nœuds définis ci-dessous.

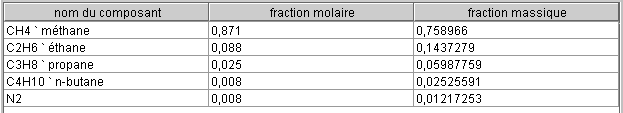

Nœuds

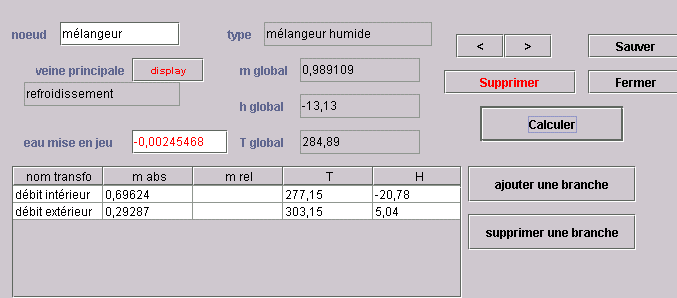

Les nœuds permettent de décrire les éléments du réseau où prennent place les mélanges et les divisions de fluides. Dans un nœud, plusieurs embranchements de fluide sont reliés entre eux pour former une veine unique.

S'il s'agit d'un mélangeur, les diverses branches se rejoignent pour former une seule veine. Le débit massique de la veine principale est égal à la somme de ceux des branches, et le bilan enthalpique permet de calculer l'enthalpie massique et la température du mélange.

S'il s'agit d'un diviseur, la veine principale se subdivise en plusieurs branches dont il faut bien sûr préciser les débits, la température et l'enthalpie massique étant conservées.

Dans THERMOPTIM, on peut mélanger entre eux plusieurs fluides différents, pourvu que le mélange soit un gaz. Cela signifie que s'il y a des vapeurs condensables parmi les fluides des branches d'un mélangeur associant plusieurs fluides distincts, on fait l'hypothèse qu'elles se retrouvent ensuite à l'état gazeux, et suivent un comportement de gaz idéal. Les mélanges de vapeurs ne sont, rappelons-le, pas encore modélisés dans le progiciel. Les propriétés du mélange sont calculées par application de la Loi de Dalton. L'utilisateur se doit de vérifier que cette hypothèse est valable. Si ce n'est pas le cas, les résultats trouvés par le progiciel peuvent être absurdes.

La définition logique d'un nœud se fait par association (1-n) de transfos : une transfo correspond à la veine principale, et n transfos correspondent aux branches. Les transfos étant elles-mêmes reliées à des points, et ces derniers aux corps, les mises à jour de l'état des fluides sont faites automatiquement.

Echangeurs

Les échangeurs thermiques sont des composants qui associent deux fluides, l'un qui se réchauffe, l'autre qui se refroidit, dont les évolutions sont couplées et ne peuvent être calculées indépendamment. La définition la plus simple d'un échangeur demande donc que l'on indique quelles sont les deux transfos qu'il apparie.

THERMOPTIM peut dimensionner un échangeur, c'est-à-dire calculer la valeur que doit prendre le produit UA de sa surface d'échange par son coefficient d'échange thermique, si l'on indique quelles sont les contraintes sur les débits et les températures que l'on impose (par exemple pincement minimal, efficacité imposée…).

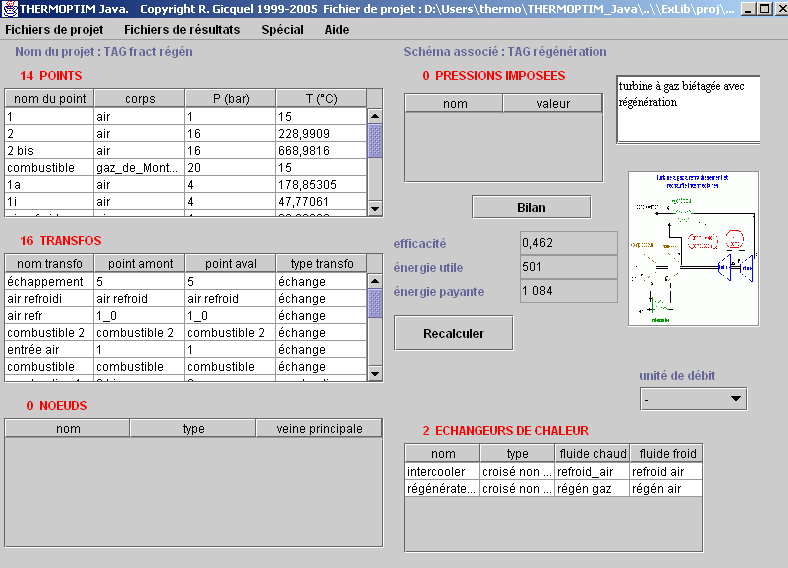

Ecran principal de projet (simulateur)

Cet écran donne accès aux principaux types primitifs de Thermoptim permettant de définir et de modifier les projets. Il comprend cinq tables, dont les trois de gauche correspondent aux points, aux transfos et aux nœuds, et les deux de droite aux pressions imposées (sauf dans la version éducation) et aux échangeurs. Chacune de ces zones est munie d'un indicateur du nombre d'éléments existants. Un champ de commentaire est disposé dans la partie supérieure droite de l'écran. Il permet de documenter le projet par un petit descriptif affiché dans les bibliothèques de projet. Sur la droite de l'écran apparaît en médaillon une image illustrant le projet. En double-cliquant dessus, on accède à une fenêtre agrandie où elle peut être affichée en taille réelle, ou remplacée par une autre.

Au haut de l'écran apparaissent le nom du projet et le schéma associé s'il y en a un. Pour modifier ces noms, double-cliquez dans le champ correspondant, et entrez la nouvelle chaîne de caractères.

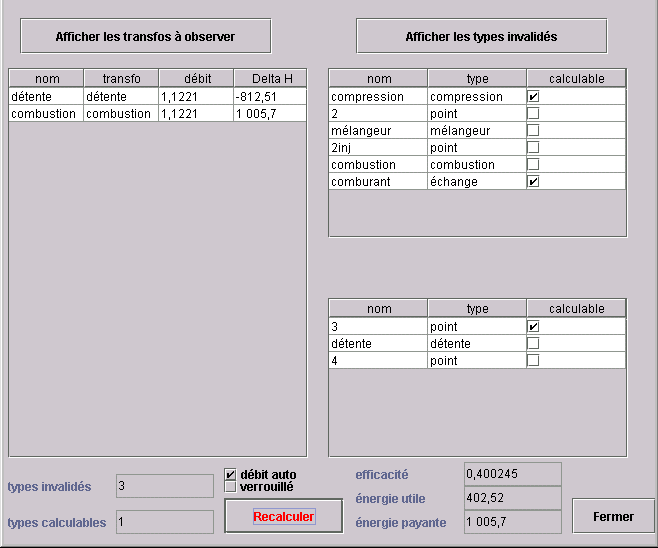

Dans la partie centrale, le bouton "Bilan" permet de calculer le bilan global du projet, avec les conventions suivantes. Chaque transfo possède un type d'énergie qui permet de distinguer les énergies "payante", "utile" et "autre". L'énergie payante affichée sur l'écran ci-dessus représente généralement la somme de toutes les énergies que l'on a dû fournir au cycle en provenance de l'extérieur. L'énergie utile représente le bilan net du cycle, c'est-à-dire la somme algébrique des énergies produites et consommées en son sein. Ces deux formes d'énergie sont celles qui apparaissent dans la définition de l'efficacité :

Par exemple, dans un cycle de Hirn, l'énergie payante est l'énergie fournie à la chaudière, et l'énergie utile est la différence entre l'énergie produite par la turbine et celle consommée par la pompe pour mettre l'eau en pression. L'énergie autre est la chaleur rejetée au condenseur. Dans un cycle de réfrigération à compression, l'énergie payante est l'énergie consommée par le compresseur, l'énergie utile est l'effet frigorifique (frigories extraites à l'évaporateur), et l'énergie autre est la chaleur à évacuer au désurchauffeur et au condenseur.

Au dessous de ces indicateurs, le bouton "Recalculer" permet d'initier le processus de recalcul, le nombre de types invalidés et calculables étant affichés. Cette fonctionnalité est présentée dans la section "Outils de recalcul".

Sur la droite de l'écran apparaît l'image miniaturisée d'un schéma représentant le projet étudié si une image lui a été associée. Si vous double-cliquez dessus, vous ouvrez une fenêtre dont le menu vous permet de charger ou de supprimer l'image.

Le nom de l'image au format .gif ou .jpg est sauvé dans le fichier de projet (.prj). Elle doit être placée dans le même répertoire que ce fichier.

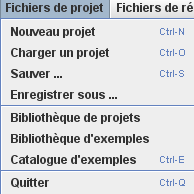

Principaux menus

Le menu "Fichiers de projet" permet de créer un nouveau projet ou d'en d'ouvrir un existant, et de le sauver. Il donne aussi accès à deux bibliothèques : celle des projets courants, placés dans un répertoire non protégé, et celle des exemples, placés dans un répertoire protégé depuis le progiciel.

Le "Catalogue d'exemples" permet de rechercher et de charger des exemples de cycles modélisés sur Thermoptim, pour faciliter leur utilisation en liaison avec un livre ou un polycopié (cf. tome 1).

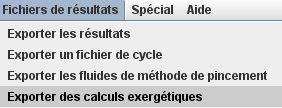

Le menu "Fichiers de résultats" permet d'exporter sous format texte structuré les résultats du simulateur (voir page suivante), d'exporter un fichier de cycle qui peut être relu par un diagramme interactif (voir documentation des diagrammes), ou d'exporter un problème d'intégration thermique.

Lorsque la ligne de menu "Exporter des calculs exergétiques" est sélectionnée, un écran propose comme valeur de la température de l'environnement celle qui est définie dans les paramètres globaux. Cette valeur peut alors être modifiée, et l'ensemble des points et des transfos du projet sont recalculés, puis sauvegardés dans un fichier. Une fois les calculs effectués, la température de l'environnement reprend sa valeur initiale. Il est ainsi possible de calculer l'ensemble des exergies mises en jeu dans un projet sans avoir à le recalculer complètement comme c'était le cas auparavant.

Le menu "Spécial" donne accès à un certain nombre d'outils :

- l'éditeur de schémas qui permet de définir graphiquement un projet

- les diagrammes thermodynamiques interactifs

- les outils d'optimisation par intégration thermique (tome 1)

- les outils de recalcul automatique dont il a été fait mention plus haut

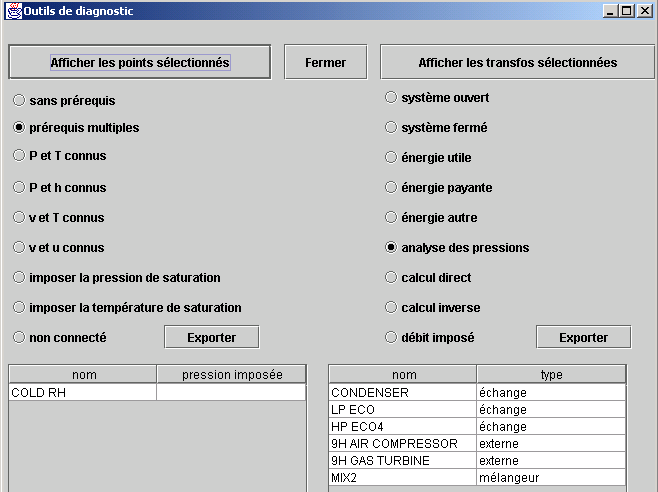

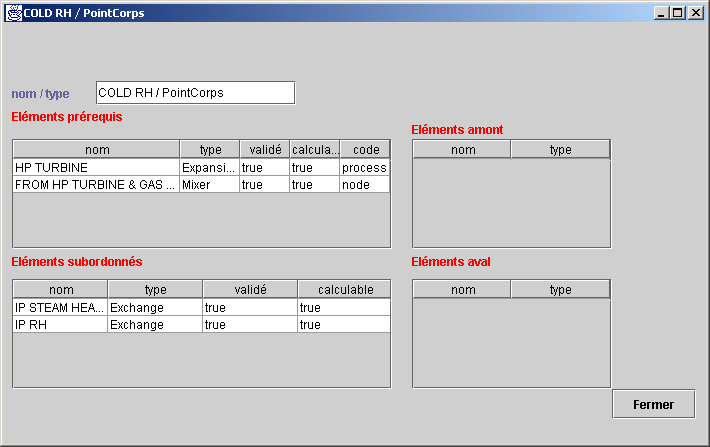

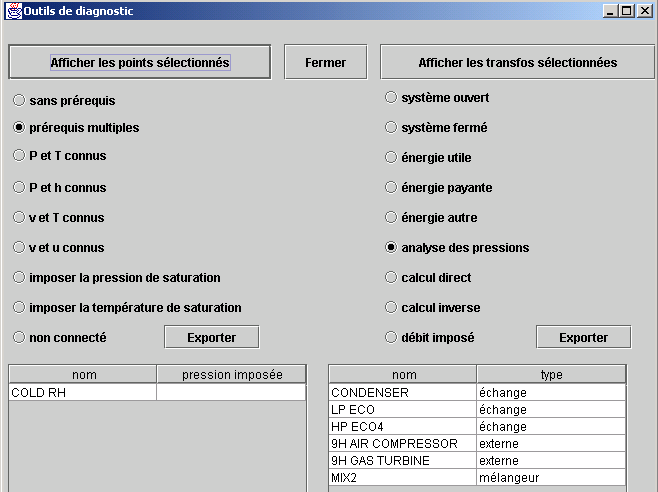

- les outils de diagnostic permettant de vérifier la cohérence d'un modèle

- un écran permettant d'effectuer des analyses de sensibilité sur un projet existant

- l'écran de pilotage est une spécificité utilisable avec des classes externes (tome 3)

- le visualisateur de classes externes permet d'analyser le contenu des archives extThopt2.zip et extUser2.zip (tome 3)

- le gestionnaire de classes externes permet de modifier le contenu de l’archive extUser2.zip (tome 3)

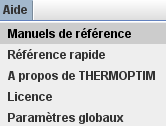

Le menu "Aide" donne un accès direct à la documentation via des hyperliens ("Manuels de référence"), permet d'ouvrir l'écran de "Référence rapide", qui fournit une synthèse des principales notions utilisées dans le progiciel, d'afficher le texte de la licence, et enfin d'accéder aux paramètres globaux (définition du répertoire de travail, et choix de l'unité de température…).

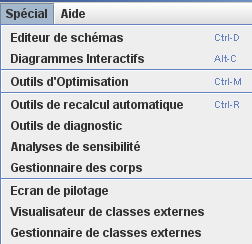

Gestionnaire des corps

Un problème se pose cependant au niveau des noms des corps : afin d'éviter de générer des erreurs, Thermoptim construit automatiquement un gaz composé ayant par défaut soit la composition de l'air, soit celle de l'azote lorsqu'un utilisateur entre le nom d'un corps qui n'est pas dans la base. Lors de la relecture en anglais d'un fichier généré en français, le corps "eau" sera donc construit comme un gaz composé. Il est évident que ceci peut poser problème, mais il n'y a pas moyen d'effectuer automatiquement une traduction correcte quelle que soit la langue.

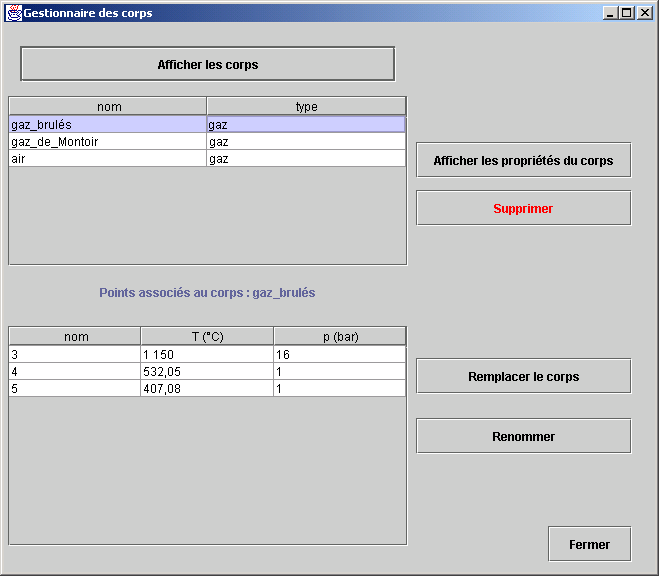

La solution retenue est de recourir à un outil permettant de contrôler facilement la manière dont les corps ont été instanciés et de les renommer. Cet outil s'appelle le Gestionnaire des corps, accessible à partir du menu Spécial du simulateur. Il permet de remplacer les corps d'un projet créé dans une autre langue, ou bien, si on le désire, de remplacer un corps dans l'ensemble d'un projet pour tester l'influence d'un changement de corps (par exemple celle du choix du fluide frigorigène sur les performances d'un cycle de réfrigération). Cet outil n'est pas disponible dans la version de démonstration.

La table située en haut à gauche permet, en cliquant sur "Afficher les corps", d'afficher tous les corps utilisés par le projet. Si vous cliquez sur une des lignes, les points associés à ce corps s'affichent dans la table du dessous. Si un corps n'est relié à aucun point, il est possible de le supprimer. Si une ligne est sélectionnée et que vous cliquez sur "Afficher les propriétés du corps", sa composition s'affiche si c'est un gaz, et ses paramètres caractéristiques si c'est une vapeur.

Si vous cliquez sur "Remplacer le corps", la liste hiérarchisée de sélection des corps est affichée, pour que vous sélectionniez le corps de remplacement de celui dont les points sont affichés. Si vous en choisissez un et cliquez sur "OK", tous les points associés au premier corps sont modifiés en conséquence et recalculés. De la même manière, vous pouvez renommer un corps à condition qu'il ne s'agisse pas d'une vapeur. Bien évidemment, le nouveau nom ne doit pas être celui d'un gaz pur ou protégé, n i celui d'une vapeur.

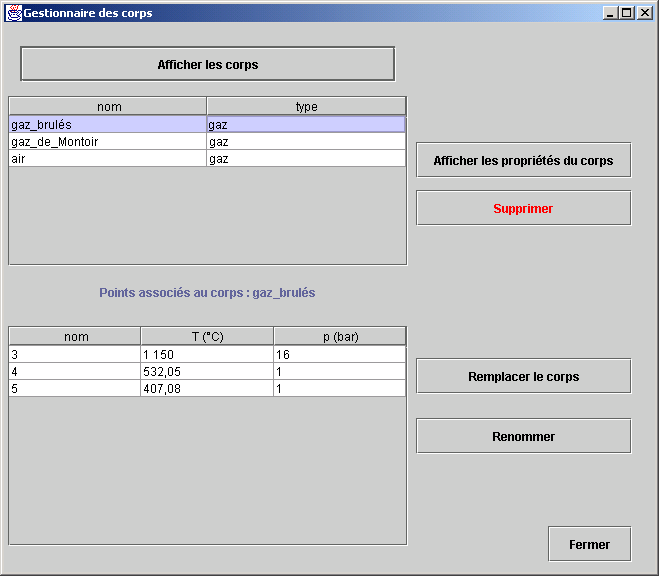

Exportation des résultats sous forme de fichier texte

L'ensemble des résultats correspondant à un projet peut être regroupé dans un fichier texte retraitable soit par un progiciel de traitement de texte, soit par un tableur. Pour cela, dans le menu " Fichiers de résultat", activez la ligne "Exporter les résultats".

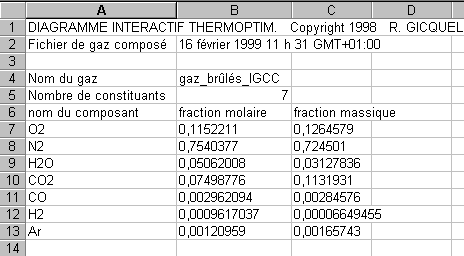

Une fenêtre de sauvegarde est ouverte pour que vous choisissiez le fichier de sauvegarde. Une fois qu'il est créé, ouvrez-le avec un tableur. Vous obtenez le résultat ci-dessous.

Ce fichier comporte le bilan d'ensemble et les principaux résultats de calcul des différents types primitifs qui composent votre projet : état des différents points, énergies mises en jeu dans les transfos, compositions des gaz du projet...

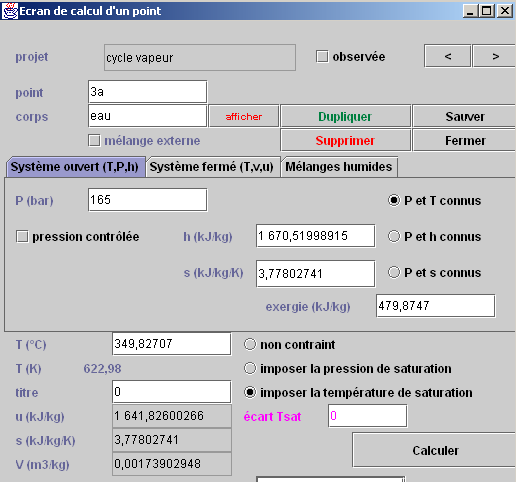

Ecran de définition et d'évaluation des points

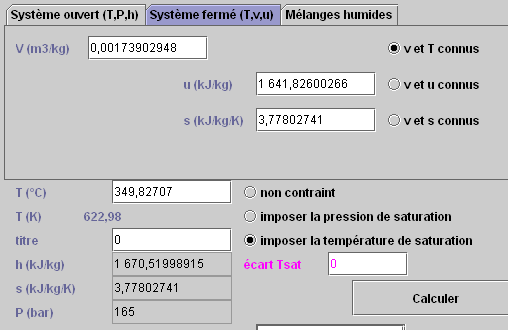

L'écran des points permet de définir un point et de calculer les valeurs prises par l'ensemble de ses fonctions d'état. Trois onglets permettent de sélectionner le mode de calcul approprié par défaut d'une part pour les systèmes ouverts, les grandeurs saisissables étant alors la pression, et la température, l'enthalpie ou l'entropie, d'autre part pour les systèmes fermés, pour lesquels on saisit le volume, et la température, l'énergie interne ou l'entropie, et enfin pour les systèmes humides, mélanges d'un gaz sec et de vapeur d'eau, qui seront détaillés dans une section particulière.

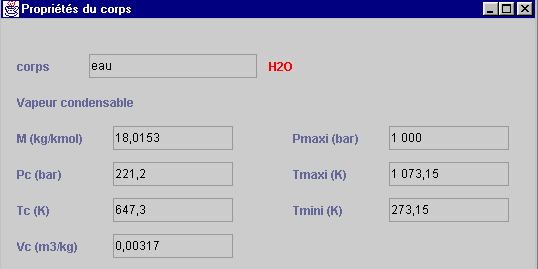

Pour les vapeurs condensables, le progiciel ne calcule ni les valeurs des chaleurs massiques Cp et Cv (excepté en zone liquide), ni leur rapport γ.

Systèmes ouverts

Pour les systèmes ouverts, la connaissance de la pression et de la température permet, si la boîte "p et T connus" est cochée, de calculer directement toutes les autres fonctions d'état (la température doit être saisie dans l'unité choisie au niveau des propriétés globales, mais elle s'affiche aussi dans l'autre une fois le calcul effectué). L'exergie est calculée sur la base de la température de référence définie au niveau des propriétés globales. Si l'on connaît l'enthalpie et la pression, c'est la boîte "p et h connus" est cochée. Si l'on connaît l'entropie et la pression, c'est la boîte "p et s connus" est cochée

Pour les vapeurs condensables, s'affichent :

- trois options supplémentaires : "non contraint", "imposer la pression de saturation" et "imposer la température de saturation ", dont la signification est sans ambigüité,

- le titre x du mélange, qu'il faut entrer dans le cas où l'on se situe dans la zone d'équilibre liquide-vapeur

- un champ intitulé "écart Tsat" coloré en rose, qui permet, utilisé en association avec " imposer la température de saturation ", de décaler la valeur de la température du point d'une valeur fixe par rapport à la température de saturation. Dans l'exemple ci-dessus, la température du point est de 5 K inférieure à celle de saturation.

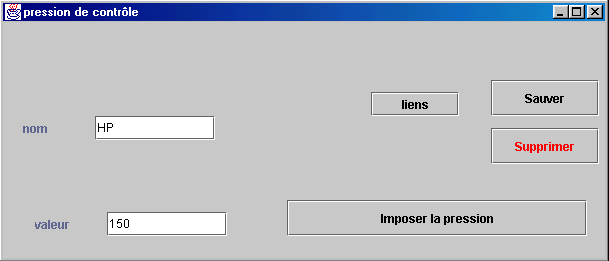

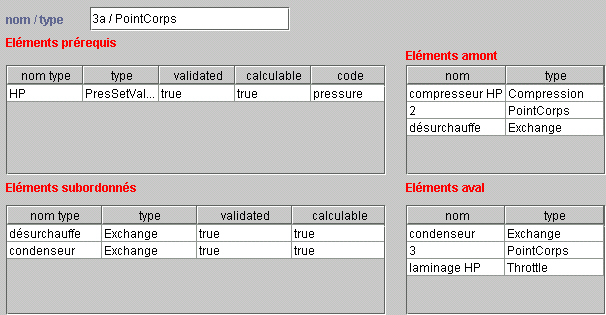

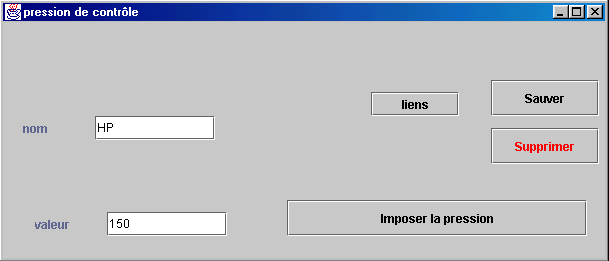

Pour permettre de faire varier simultanément la pression d'un ensemble de points, un mécanisme particulier a été mis en place, celui des "pressions imposées" (excepté pour la version éducation). Il est possible de les définir en associant un nom et une valeur dans l'écran qui est affiché lorsqu'on double-clique dans le bandeau de la table intitulée "Pressions imposées" située en haut à droite de l'écran principal des projets.

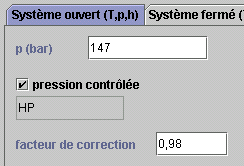

Ici par exemple, la pression imposée s'appelle "HP" pour Haute Pression, et vaut 150 bar :

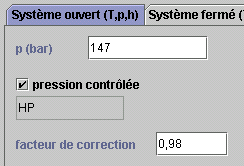

Ensuite, la pression imposée est associée aux points dont la pression doit être fixée à cette valeur. On le fait en sélectionnant la boîte à cocher " pression contrôlée" dans l'écran du point et en choisissant "HP" dans la liste proposée lorsqu'on double-clique dans le champ situé juste en dessous.

Il est même possible de définir un facteur de correction de la pression, par lequel la valeur de la pression imposée est multipliée pour calculer celle du point. On peut par ce biais prendre automatiquement en compte des pertes de charge. Dans l'exemple ci-dessus, la valeur de la pression imposée est 150 bar ; comme le facteur de correction est 0,98 (perte de charge de 2%), la pression du point est fixée à 147 bar.

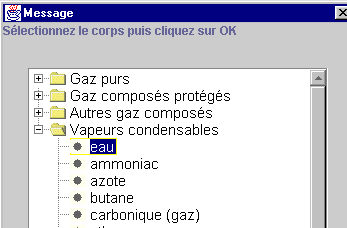

Lorsque le corps associé est défini, son nom apparaît dans un champ de la partie supérieure gauche. Pour sélectionner le corps, vous pouvez :

- soit double-cliquer dans le champ correspondant au nom du corps. Un écran proposant la liste des corps existants est alors affiché. Déployez le dossier correspondant au type de corps désiré, puis sélectionnez le corps et cliquez sur "OK" (ici "Vapeurs condensables", et "eau").

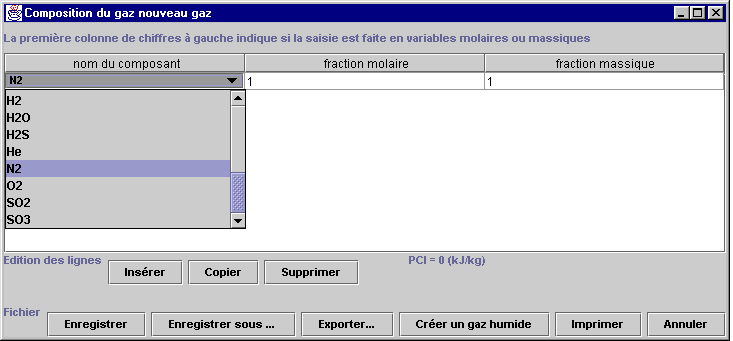

- soit entrer directement le nom du corps dans le champ correspondant, puis taper Entrée. Thermoptim cherche alors dans sa base de données si ce nom existe. Si c'est le cas, il est sélectionné. Sinon, si l'option mélange externe est sélectionnée, il considère que vous voulez créer un mélange externe (reportez-vous au tome 3 pour davantage d'explications). Si elle n'est pas sélectionnée, il crée un nouveau gaz composé et l'initialise avec de l'azote (N2). En cliquant sur le bouton "afficher" situé juste à gauche du nom, vous ouvrez un éditeur de gaz composés, qui vous permet de définir la composition du gaz, en variables molaires ou massiques, la liste des gaz purs disponibles étant préchargée dans la colonne de gauche.

Des précisions complémentaires sur cet éditeur sont données ci-dessous.

Thermoptim considère que la première colonne de chiffres sur la gauche contient les données à prendre en compte, les autres étant calculées à partir de celles là (on déplace aisément les colonnes en cliquant sur leur intitulé et en le faisant glisser latéralement). Toutefois, si on choisit d’entrer les fractions massiques, il faut que les valeurs des fractions molaires soient mises à 0. Bien évidemment, la somme des fractions molaires ou massique doit être égale à 1.

Si le corps est pur (gaz ou vapeur condensable), l'écran affiché est légèrement différent :

Il fournit les caractéristiques principales du corps, et les limites de validité des modèles utilisés dans Thermoptim

Systèmes fermés

Pour accéder à l'écran des systèmes fermés, cliquez sur l'onglet central. Un écran légèrement différent vous est proposé.

Le volume massique est ici saisissable, ainsi que l'énergie interne ou l'entropie, et on peut imposer l'une de ces deux grandeurs pour déterminer les autres fonctions d'état, en cochant la boîte "v et u connus" ou "v et s connus".

Editeur de gaz composés

Le progiciel comporte un éditeur de gaz composés que nous avons rapidement évoqué à propos de la définition d'un nouveau gaz. Dans cette section, nous détaillerons les différentes possibilités offertes par cet éditeur. La manière de procéder pour définir ou modifier un gaz composé étant expliquée un peu plus haut, nous ne la détaillerons pas ici. Nous présenterons en revanche les fonctions disponibles pour enregistrer, supprimer, exporter ou importer des gaz composés dans la base de données du progiciel.

Notez qu'il est possible d'avoir plusieurs éditeurs de gaz composés ouverts simultanément.

Si vous affichez un gaz composé, sa composition apparaît dans l'éditeur.

Il est possible de modifier la composition du gaz, en choisissant les noms des constituants parmi la liste des gaz purs qui est proposée, et en entrant soit les fractions molaires, soit les fractions massiques. Une fois défini, le gaz composé peut être :

- enregistré, en cliquant sur "Enregistrer". Le progiciel vérifie que la somme des fractions de la colonne de chiffres de gauche est bien égale à 1, puis enregistre le gaz. Si la somme diffère de 1, rien n'est fait. Seuls les gaz non protégés peuvent être enregistrés.

- renommé, en cliquant sur "Enregistrer sous…". Le test sur la somme des fractions est effectué, et le gaz sauvegardé sous un nouveau nom qu'il vous est demandé de définir.

- exporté, en cliquant sur "Exporter…". La composition du gaz est alors copiée dans un fichier texte dont vous donnez le nom, et que vous pouvez ouvrir avec un logiciel de traitement de texte ou un tableur. Par exemple, le gaz précédent peut être exporté sous le format suivant :

- il est aussi possible de créer, à partir du gaz affiché dans l'éditeur, un gaz humide d'humidité absolue donnée. Pour cela, cliquez sur "Créer un gaz humide". Le progiciel vous demande le nom du gaz et l'humidité absolue que vous désirez, puis construit un nouveau gaz composé, de même gaz sec que le gaz de l'éditeur, et d'humidité absolue égale à celle que vous avez entrée. Ce gaz est ajouté à la liste des gaz composés de la base de données. Vous pouvez y accéder par les écrans de sélection précédents.

- enfin, si vous annulez, l'éditeur de gaz composé est fermé.

Ecrans des transfos

La définition et le calcul des transfos font appel à une série d'écrans qui différent selon le type de transfo considéré, mais qui partagent cependant certaines caractéristiques :

- En haut à gauche est défini le nom de la transfo

- En haut à droite apparaissent un certain nombre boîtes à cocher et de champs servant à paramétrer la transfo : système "ouvert" ou "fermé", transfo à "débit imposé", transfo "observée" (ces deux dernières notions sont utilisées pour piloter le recalcul automatique d'un projet. Leur sens est expliqué plus loin dans la section qui traite de ce sujet).

- La partie gauche sert à définir les points amont et point aval. Pour connecter un point, double-cliquez dans le champ correspondant à son nom, et choisissez-le dans la liste proposée. Généralement, ces points sont distincts, mais ils peuvent être les mêmes, par exemple dans le cas des transfos-points (voir plus loin).

- Les boutons "Calculer", "Sauver", "Fermer", "Supprimer" et "liens " sont aussi communs. Le dernier donne accès au navigateur de liens (cf. section sur le recalcul automatique).

- Le type d'énergie peut être modifié en double-cliquant dans le champ correspondant.

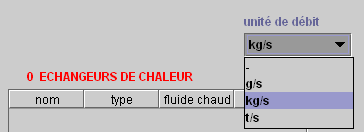

- La valeur du débit-masse est par défaut initialisée à 1. Son unité n'est pas nécessairement précisée, afin que l'utilisateur puisse choisir de travailler aussi bien en mg/s qu'en g/s ou kg/s selon le problème étudié, tout en gardant une grande précision d'affichage. Bien évidemment, les résultats des calculs sur les enthalpies ou énergies (resp. sur les puissances) mises en jeu dépendent de l'unité choisie pour le débit, et peuvent ainsi s'exprimer en mJ, en J ou en kJ (resp. en mW, W ou kW). Toutefois, afin de permettre l'affichage des unités de débit et de puissance, la version 1.5 permet de choisir l'unité des débits, à partir d'une liste déroulante située en bas à droite de l'écran du simulateur.

- Enfin, un champ de texte permet de documenter la transfo.

- La partie inférieure droite de la transfo regroupe les paramétrages spécifiques à son type.

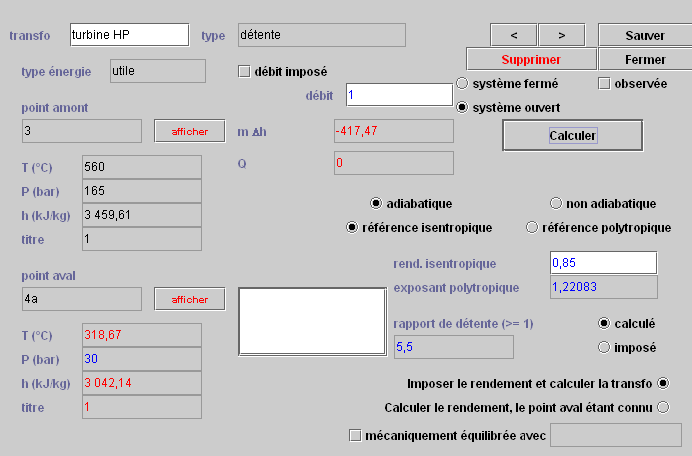

Ecran des compressions et détentes

Pour les compressions et les détentes, les options possibles sont les suivantes :

- les calculs peuvent être effectués soit en système ouvert, auquel cas ils portent sur la pression et l'enthalpie, soit en système fermé, auquel cas c'est sur le volume et l'énergie interne.

- le rapport de compression ρ peut être imposé, auquel cas la pression (ou le volume) du point aval est déterminée à partir de celle (de celui) du point amont et de la valeur de ρ choisie, ou calculé, auquel cas la valeur de ρ est évaluée à partir des pressions ou des volumes des points amont et aval, considérés comme des données. Que ce soit pour une compression ou pour une détente, ρ est supérieur ou égal à l'unité.

- la transformation peut être adiabatique ou non.

Lorsqu'elle est adiabatique (la boîte "adiabatique" est cochée), elle est caractérisée par un rendement isentropique ou polytropique, compris entre 0 et 1. Dans ce cas l'exposant polytropique k apparaissant dans la loi est calculé par Thermoptim.

Lorsqu'elle est non adiabatique (la boîte "non adiabatique" est cochée), la transfo est polytropique, et caractérisée par son exposant polytropique k et son rendement polytropique (pour une compression, il s'agit du rapport du travail réversible au travail réel, et pour une détente du rapport inverse). Dans ce cas la chaleur Q échangée avec l'extérieur est calculée par Thermoptim et affichée dans le champ situé sous le travail de compression ou de détente Delta H ou Delta U.

On prendra garde à ne pas confondre le rendement polytropique ηp avec l'exposant polytropique k. Pour une détente polytropique adiabatique en système ouvert, l'équation qui les relie est :

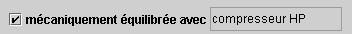

- en choisissant l'option "mécaniquement équilibrée avec", il est possible, pour les seules transfos "détente", de déterminer la pression aval de la transfo telle que la valeur absolue du travail de détente mis en jeu soit égale à celle de la compression choisie. Pour choisir la compression, double-cliquez dans le champ situé sur la droite de la boîte à cocher, et choisissez dans la liste des compressions proposées. Le nom de la compression sélectionnée s'affiche.

Deux modes de calcul complémentaires peuvent être choisis, selon la boîte qui est cochée en bas à droite de l'écran :

- "Imposer le rendement et calculer la transfo" provoque la recherche de l'état du point aval, à partir de celui du point amont et des caractéristiques de la compression ou de la détente. Si la transformation est non adiabatique, les paramètres d'entrée sont l'exposant polytropique k et le rendement polytropique ηp. La chaleur échangée Q, le travail mis en jeu Delta H et l'état du point aval sont alors calculés.

- "Calculer le rendement, le point aval étant connu" permet d'identifier la valeur du rendement de la compression ou de la détente conduisant à l'état aval. Si la transformation est non adiabatique, les paramètres d'entrée sont l'exposant polytropique k et la chaleur échangée Q. Le travail mis en jeu Delta H et le rendement polytropique ηp sont alors calculés.

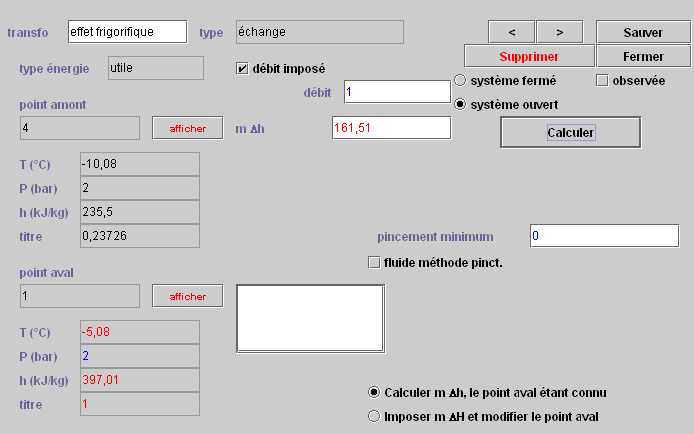

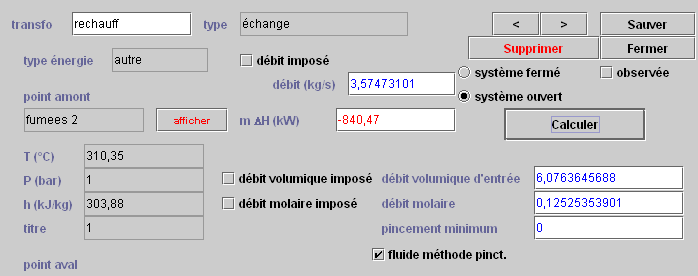

Ecran de transfo échange

Son écran est semblable au précédent, avec un peu moins d'options.

Une transfo "échange" sert à calculer l'échauffement ou le refroidissement d'un fluide entre deux états représentés par les points amont et aval. Deux transfos "échange" peuvent être appariées dans un échangeur (voir plus loin).

Dans la partie centrale droite, apparaissent :

- un champ qui permet de définir le pincement minimum accepté au niveau de ce fluide. Ce paramètre peut être utilisé lors du dimensionnement des échangeurs.

- Une boîte à cocher "fluide méthode pinct." qui sert à indiquer que la transfo doit être prise en compte lors des calculs d'optimisation par intégration thermique (cf. tome 1 du manuel de référence).

Deux modes de calcul complémentaires peuvent être choisis, selon la boîte qui est cochée en bas à droite de l'écran :

- "Calculer le Delta H, le point aval étant connu" évalue l'enthalpie mise en jeu dans la transfo.

- "Imposer le Delta H et modifier le point aval" recalcule la température du point aval pour faire en sorte que l'enthalpie mise en jeu dans la transfo soit égale à la valeur entrée dans le champ Delta H.

Prise en compte des débits volumiques et molaires

Depuis la version 1.5, il est possible d'afficher ou de masquer les débits volumiques et molaires. Pour les afficher, sélectionnez l'option "Afficher les débits volumiques et molaires " dans l'écran des paramètres globaux (menu Aide).

En les affichant, vous avez la possibilité d'entrer les valeurs des débits imposés en valeurs volumiques et molaires dans toutes les transfos-points ou transfos échange, ce qui peut être intéressant dans un certain nombre de cas.

Afin de permettre l'entrée de débits volumiques et molaires, l'écran des transfos "échange" (et des transfos-points) a été modifié.

Deux champs et deux options, dont le sens est immédiat, ont été rajoutés. Ils permettent d'entrer soit le débit volumique, soit le débit molaire (par défaut, c'est le débit massique qui est pris en compte). Dans tous les cas, les deux débits non spécifiés sont calculés en fonction du troisième.

Afin d'éviter tout conflit entre le mécanisme de gestion de la propagation automatique du débit, il n'est possible de choisir l'option débit volumique ou débit molaire imposé que dans des transfos à débit imposé. Si vous sélectionnez une de ces deux options et que le débit de la transfo n'est pas encore imposé, un message vous avertit du problème, et vous demande de vérifier que l'option débit imposé est cohérente avec votre modèle, puis le débit est imposé, sans possibilité pour vous de changer ce choix, sauf si vous désélectionnez les options débit volumique ou débit molaire imposé.

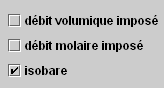

Il est enfin possible si on le désire de rendre isobares les transfos "échange". Il faut pour cela commencer par sélectionner l'option "Transfos échange isobares" dans l'écran des paramètres globaux, alors que par défaut elle ne l'est pas. Lorsqu'elle est sélectionnée, l'écran des transfos "échange" fait apparaître une option isobare, cochée par défaut lors d'une création de transfo, et sauvegardée conformément au choix de l'utilisateur. Lorsque cette option est visible et cochée, la pression du point amont est automatiquement propagée au point aval. Sinon rien n'est fait.

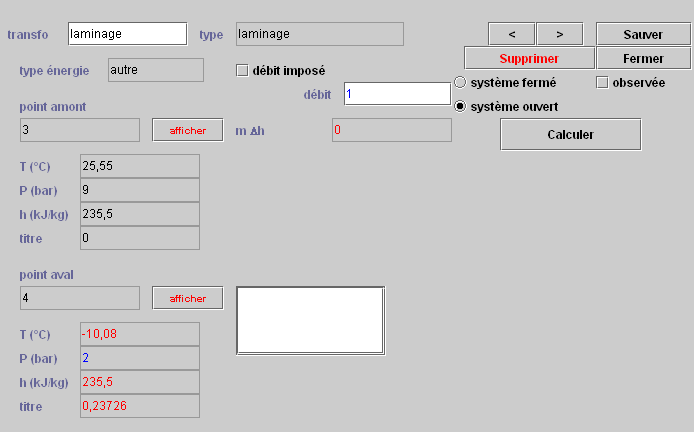

Ecran de transfo laminage

L'écran des transfos laminage est analogue à celui des transfos échange. La seule différence provient de ce que, le laminage étant isenthalpique, le calcul de la transformation est très simple : il s'agit de déterminer la température et l'entropie du point aval.

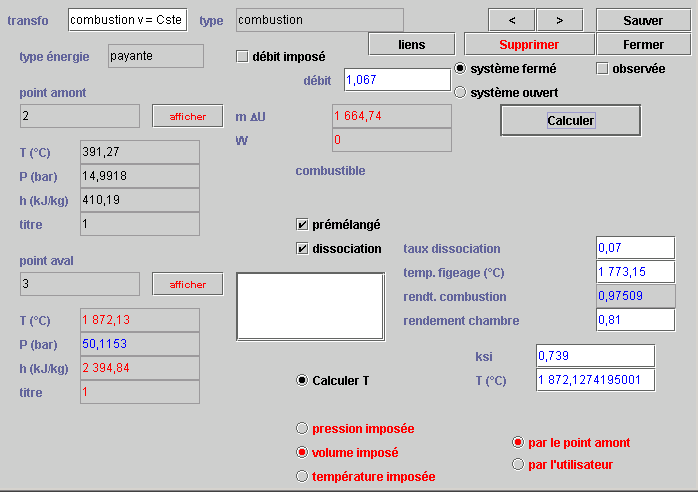

Ecran des combustions

L'écran des combustions est le plus complexe, compte tenu du nombre d'options existantes.

Déclaration du combustible

En excès d'air, la combustion non stœchiométrique complète du combustible CHa avec de l'air atmosphérique s’écrit en fonction du facteur d'air λ :

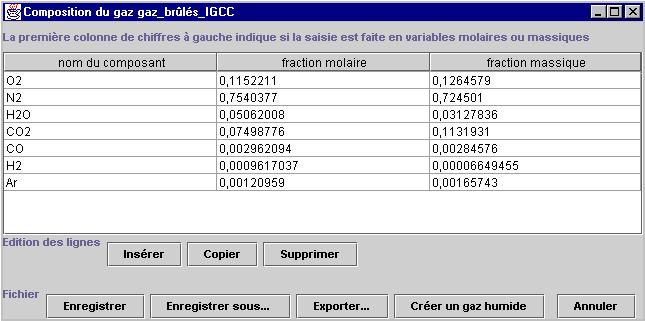

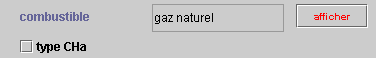

THERMOPTIM utilise une équation de ce type généralisée, où le comburant peut être n'importe quel gaz composé comprenant de l'oxygène, et le combustible peut être soit donné sous forme CHa, soit déclaré comme l'un des corps de la base de données (bouton "dans la base").

La définition du combustible se fait dans la partie supérieure droite de l'écran :

Le combustible peut être soit donné sous forme CHa, soit choisi parmi les gaz définis dans la base de données. Dans ce cas, le combustible est un gaz pur ou composé contenant l'un quelconque des réactifs suivants : H2, CO, H2S, CnHmSpOq, n, m, p et q étant des décimaux inférieurs à 100. Les gaz inertes pris en compte sont : Ar, CO2, H2O, N2, SO2. On notera que l'on suppose donc que le combustible est vaporisé, ce qui peut entraîner une très légère erreur s'il est à l'état liquide.

Le combustible et le comburant peuvent l'un comme l'autre être composés de réactifs, d'oxygène et d'inertes, même s'il est habituel que le combustible ne comporte pas d'oxygène, ni le comburant de combustible. Il est ainsi possible de calculer des combustions complexes, comme par exemple celle d'un mélange carburé réalisé avant introduction dans la chambre de combustion.

Les produits de la réaction sont : CO2, H2O, SO2, ainsi que CO et H2 s'il y a de la dissociation, et du combustible si la réaction n'est pas complète.

Le progiciel analyse les formules chimiques des composants du combustible et du comburant, et en déduit la réaction qui prend place. Les calculs peuvent alors être exécutés. Les formules chimiques sont obtenues en décodant les noms des corps.

Lorsque le combustible est l'un des corps de la base, le nom qui apparaît à l'écran (ici "combustible") doit être celui d'une transfo (par exemple une transfo-point) permettant de préciser son débit. Cette transfo est elle même reliée à un point permettant de préciser le nom et l'état du corps.

L'exemple ci-dessous, extrait de l'exemple de la notice de prise en mains "Turbine à gaz", et relatif au gaz naturel en provenance du terminal méthanier de Gaz de France à Montoir de Bretagne illustre la manière de déclarer un combustible dont la composition est :

Chaque composant, à l'exception de l'azote, est un combustible, dont la formule chimique apparaît en première partie du nom, éventuellement suivie par un commentaire, séparé de la formule par le caractère "`". Sur la base de l'analyse la formule chimique de chaque composant et de sa fraction molaire, le progiciel caractérise complètement le combustible.

Ce corps est associé à un point, permettant de préciser sa température, utilisée dans le calcul de la température de fin de combustion. Le débit de combustible est pris en compte par l'intermédiaire d'une transfo-point, dont le nom doit apparaître dans le champ "combustible" de la fiche de la transfo combustion.

Pour connaître le débit de comburant, le progiciel recherche s'il existe une transfo dont le point aval est le point amont de la transfo combustion, ou à défaut si cette dernière est connectée à un nœud. Des messages informent l'utilisateur en cas de problème, soit parce qu'il y a plusieurs transfos qui aboutissent au point amont, soit parce qu'aucune transfo ni aucun nœud ne lui est connecté.

Lorsque le combustible est donné sous forme CHa, il faut entrer d'une part la valeur du paramètre a, et d'autre part son énergie de formation standard hf0 (ramenée à la formulation CHa). Il est alors impossible d'en spécifier le débit.

Systèmes ouverts et systèmes fermés

Il faut ensuite préciser si la combustion a lieu en système ouvert ou en système fermé.

Dans le premier cas, elle sera supposée à pression imposée, soit "par l'utilisateur", ce qui signifie que la pression du point aval sera considérée comme la bonne valeur, soit "par le point amont", ce qui imposera une combustion à pression constante égale à celle du comburant en amont.

Pour les systèmes fermés, on peut choisir entre trois possibilités : une combustion à volume imposé, à pression imposée, ou à température constante. Pour chacun des deux premiers cas, deux modes d'imposition du volume ou de la pression existent aussi : "par l'utilisateur" ou "par le point amont". Dans le troisième cas, la température de combustion est constante et égale à celle du comburant en amont.

Dans les deux derniers cas (pression imposée et température constante), le volume varie pendant que la combustion se déroule, de telle sorte qu'une partie de l'énergie libérée se transforme directement en puissance mécanique du fait de l'expansion des gaz.

Le premier principe indique en effet que la variation d'énergie interne (du) est la somme algébrique de la chaleur (dQ ηcomb ηth) et du travail (dW =-pdv) reçus par le système. THERMOPTIM calcule la valeur de W et l'affiche juste en dessous de la valeur de l'énergie libérée dans la combustion. Cette valeur est ensuite prise en compte comme énergie utile lors du calcul du bilan du cycle. On se reportera, pour plus de précisions à ce sujet, à l'exemple n° 4 sur les moteurs diesel et à essence du Guide d'Utilisation de la version 4D de Thermoptim.

Paramétrage de la combustion

- la dissociation du CO2 en CO peut être prise en compte, en cochant le bouton approprié. Dans le cas de l'air atmosphérique la réaction de combustion devient alors :

L’équilibre entre les espèces donnant des imbrûlés est régi par l’équation :

Cet équilibre est indépendant de la pression, et n’est fonction que de la température. Avec l'hypothèse que la cinétique de combustion est suffisamment rapide pour que l'équilibre soit atteint, la loi d’action de masse permet d'écrire :

THERMOPTIM utilise une approche de ce type, mais généralisée.

Si l'on choisit de tenir compte de la dissociation, un cadre est affiché dans lequel doivent être entrés le taux de dissociation k1 et la température de figeage Tf qui est utilisée pour le calcul de la constante Kp.

- pour tenir compte de pertes thermiques éventuelles de la chambre de combustion, non nécessairement adiabatique, on introduit un rendement thermique ηth, initialisé à 1 par défaut (à droite au centre de l'écran). Ce rendement diffère du rendement de combustion ηcomb, calculé par le progiciel en fonction du taux de dissociation et de la température de figeage.

En bas à gauche de l'écran, apparaissent deux champs saisissables, l'un correspondant au facteur d'air λ, et l'autre à la température de fin de combustion Tfc. Il est possible d'imposer l'une ou l'autre de ces valeurs, et de calculer l'autre, ou encore de les calculer toutes deux à partir des débits de combustible et de comburant. Le facteur d'air peut être supérieur ou inférieur à 1. S'il est inférieur à 1, le progiciel considère qu'il s'agit d'une combustion en défaut d'air conduisant à la formation de monoxyde de carbone CO. Si le facteur d'air est trop faible pour que tout le carbone disponible puisse être oxydé en CO, un message avertit l'utilisateur.

Options de calcul

- le bouton "Calculer T" détermine Tfc, température de fin de combustion, à partir de la valeur de λ imposée.

Le débit masse de la transfo en cours d'évaluation (la combustion), est quant à lui égal à la somme des débits de combustible et de comburant, ce qui signifie que la transfo combustion se comporte, sur le plan hydraulique, comme un mélangeur de débits.

- le bouton "Calculer lambda" détermine le facteur d'air λ (≥1), à partir de la valeur de Tfc imposée. Le traitement des débits est analogue à celui du bouton précédent. Si l'enthalpie libérée par la combustion stœchiométrique ne permet pas d'atteindre la température désirée, un message avertit l'utilisateur.

- le bouton "Imposer le débit de combustible" détermine λ et Tfc à partir des caractéristiques du combustible, qui doit être inclus dans la base de données, et du comburant. Le débit masse de la transfo en cours d'évaluation (la combustion), devient égal à la somme des débits de combustible et de comburant. Si le combustible est du type CHa, rien n'est fait.

Quand la combustion est calculée, les valeurs du rendement de combustion et du PCI du combustible sont déterminées.

Cas particulier d'un mélange combustible seul

Comme indiqué plus haut, il est possible de réaliser des combustions d'un mélange combustible préparé avant introduction dans la chambre de combustion. Dans ce cas, il n'y a plus besoin de spécifier un combustible en complément du comburant. Pour que le progiciel sache que l'on est dans ce cas de figure, il faut choisir l'option "prémélangé", ou, par compatibilité avec les versions antérieures, " type CHa" en mettant à zéro les valeurs de a et de hf0.

Etant donné qu'il est clair que, dans ce cas, la notion de facteur d'air λ perd son sens, ce paramètre est réutilisé pour représenter la fraction brûlée ξ des réactifs. Si ξ < 1, on suppose que seule une fraction ξ du mélange a réagi, et que (1 - ξ) n'a pas réagi. Les gaz de combustion sont alors considérés comme un mélange de deux gaz : d'une part les produits de la réaction, inertes compris, et d'autre part la fraction du mélange initial qui n'a pas réagi. De cette manière, on peut partir d'un mélange donné, et fractionner sa combustion en plusieurs phases, par exemple à volume constant, puis pression constante, puis température constante (cf. exemple n°4 sur les moteurs à essence du Guide d'Utilisation de la version 4D).

Ecrans des nœuds

L'écran des nœuds comporte trois parties:

- en haut, sont indiqués le nom du projet, le nom du nœud et son type, et sa branche principale. Pour la connecter, double-cliquez dans le champ correspondant à son nom, et choisissez dans la liste des transfos disponibles

- en bas apparaissent les branches secondaires

- à droite sont placés les boutons permettant de construire et calculer le nœud

Mélangeur

Dans un mélangeur, on peut ajouter ou supprimer des branches en cliquant sur les boutons correspondants. Le mélangeur peut être en système ouvert, ce qui est généralement le cas, ou bien en système fermé, ce qui correspond à un paramétrage particulier.

Lorsque le mélangeur est construit, le bouton "Calculer" effectue en système ouvert les bilans massique et enthalpique des branches et calcule la température de sortie. Le point d'entrée de la transfo aval est recalculé.

Lorsqu’un corps existe dans Thermoptim sous forme à la fois de vapeur et de gaz pur, comme par exemple l’eau, le mélangeur peut être utilisé pour mélanger cette vapeur avec un gaz composé. Une correction est alors effectuée pour tenir compte de l’enthalpie de vaporisation de la vapeur. Il est ainsi possible par exemple de modifier l’humidité d’un gaz. Toutefois cette manière de faire n’est pas très précise et il est beaucoup plus précis d’utiliser les transfos et nœuds, notamment externes, qui prennent en compte les équations des mélanges humides.

Si l’option « isobare » est choisie et si le point amont est à pression imposée, cette pression est propagée aux points aval de toutes les branches.

Le paramétrage d’un mélangeur en système fermé est très spécifique. Il est alors utilisé pour modéliser l’injection supposée instantanée d’un fluide dans une enceinte contenant un autre fluide, par exemple de l’eau injectée dans les gaz présents dans un cylindre de moteur alternatif. Dans ce cas, le modèle détermine le volume du composant à partir du débit-masse qui le traverse et du volume massique du fluide déjà présent. L’option isobare est désactivée et n’apparaît plus à l’écran.

Thermoptim fait l’hypothèse que le fluide déjà présent correspond à celui dont le débit est le plus important parmi l’ensemble des branches amont.

Le bouton "Calculer" effectue en système fermé les bilans massique et d’énergie interne des branches et calcule la température de sortie, en considérant que le volume total reste inchangé. Le point d'entrée de la transfo aval est recalculé.

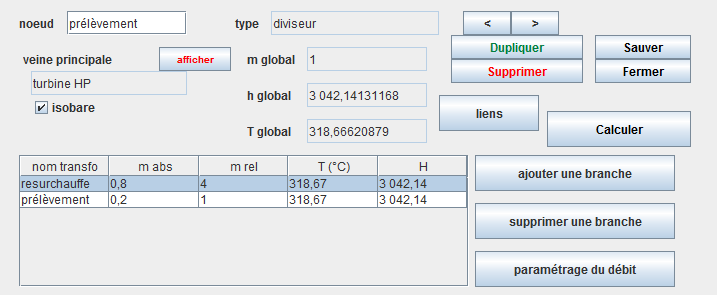

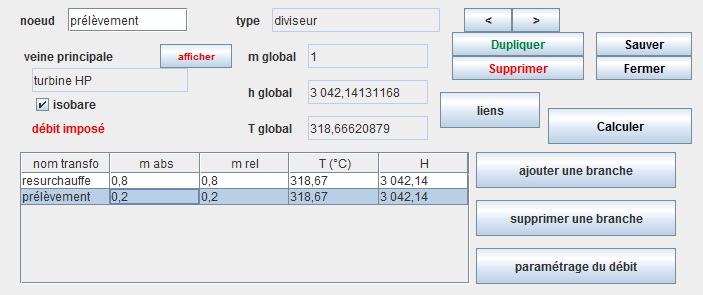

Diviseur

L'écran d'un diviseur est doté d'un bouton supplémentaire intitulé "paramétrage du débit". Il sert à définir des facteurs de débit qui sont utilisés lors du calcul de la répartition du débit entre les branches. L'idée de base est la suivante : étant donné qu'un diviseur doit assurer la conservation du débit, il n'est pas possible d'imposer les valeurs des débits des branches lorsque celui de la veine principale varie. On demande donc à l'utilisateur de définir un facteur de débit qui représente la part du débit total qui passe par la branche considérée.

Thermoptim somme l'ensemble des facteurs de débit des différentes branches, puis répartit le débit total proportionnellement à ceux-ci. Dans l'exemple ci-dessus, les facteurs de débit sont égaux à 1 et 4, conduisant à une répartition du débit unitaire égale à 0,2 et 0,8.

Une exception existe cependant : il est possible d'imposer le débit dans une transfo en sortie d'un diviseur, à condition que ce diviseur n'ait que deux branches : celle à débit imposé et une autre. Dans ce cas, le débit de la deuxième transfo est égal au débit dans la veine principale moins celui de la branche où il est imposé, et les facteurs de débit des deux branches sont recalculés pour correspondre à cette répartition. Dans ce cas, s'affiche en rouge, sous le nom de la veine principale, le message "débit imposé", comme dans l'exemple ci-dessus.

Comme pour les mélangeurs, si l’option « isobare » est choisie et si le point amont est à pression imposée, cette pression est propagée aux points aval de toutes les branches.

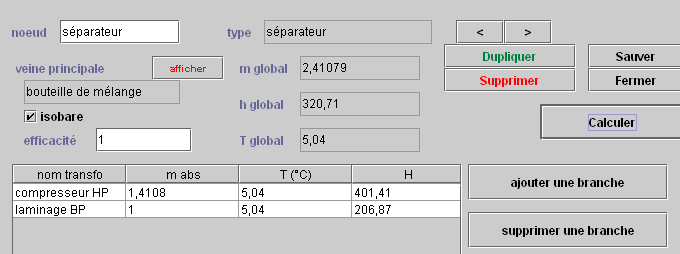

Séparateur (ou sécheur)

Comme son nom l'indique, il a pour rôle de séparer un fluide en équilibre liquide-vapeur, caractérisé par sa température, sa pression et son titre, en divisant son débit en deux parties, l'une correspondant au liquide, et l'autre à la vapeur. Il s'agit donc en quelque sorte d'un diviseur d'un type particulier...

Il est possible d'imposer une efficacité de séparateur qui doit être comprise entre 0 et 1. Elle est définie comme le rapport du débit masse réel de liquide au maximum théoriquement possible, et représente donc une efficacité de séchage. Si sa valeur est inférieure à 1, le titre de la vapeur sortant du séparateur est inférieur à 1.

Pour créer un séparateur, sélectionnez comme veine principale la transfo qui représente le fluide diphasique. Le point aval de cette transfo doit être diphasique, c'est à dire que son titre doit être strictement compris entre 0 et 1. Si ce n'est pas le cas, le séparateur ne peut pas être calculé.

Ajoutez alors les deux branches, sachant que le point amont l'une d'entre elles doit être à l'état liquide (titre égal à 0) pour que Thermoptim puisse la reconnaître comme étant la sortie liquide

Dans l'exemple ci-dessus, le fluide diphasique s'appelle "séparateur". Le débit global de 2,48 kg/s est séparé en 1,0 kg/s de liquide et 1,48 kg/s de vapeur sèche.

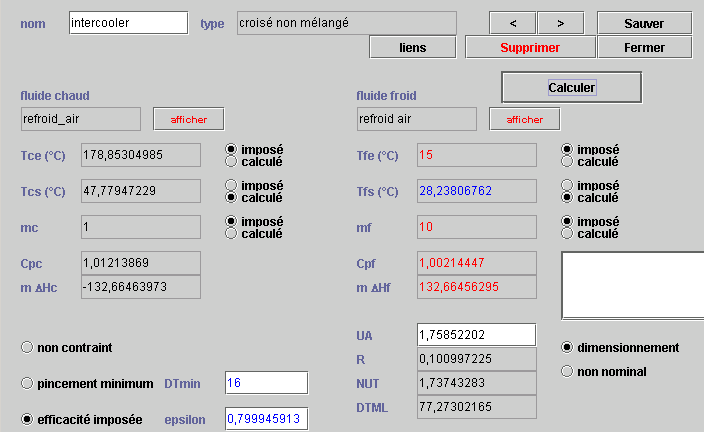

Ecran des échangeurs

Un échangeur réalisant le couplage thermique entre deux fluides, l'un qui se refroidit, l'autre qui se réchauffe, la connexion se fait en deux temps, l'un pour la partie chaude, et l'autre pour la partie froide.

L'écran comporte les informations relatives au fluide chaud dans sa partie centrale gauche, tandis que celles relatives au fluide froid sont à droite. Pour connecter un fluide, double-cliquez dans le champ de son nom, et choisissez-le dans la liste proposée.

Outre les valeurs des températures, débits, chaleurs massiques et enthalpies mis en jeu, apparaissent des contraintes sur les températures et les débits qui servent à gérer le calcul des échangeurs, en permettant de distinguer, parmi les variables du problème, celles qui sont imposées et celles qui doivent être calculées.

Les types possibles d'échangeurs sont les suivants : contre-courant, co-courant, courants croisés, mélangés ou non, et (p-n).

Dans la partie inférieure gauche, apparaissent trois boutons permettant éventuellement de spécifier l'absence ou la présence de contraintes implicites sur les températures (voir plus loin).

Dans la partie inférieure droite sont placées les boîtes à cocher permettant de définir le mode de calcul ("dimensionnement" ou "non nominal").

Dimensionnement des échangeurs simples

Un échangeur met en relation deux transfos de type "échange". L'une d'entre elles, le fluide chaud, correspond à un corps qui se refroidit, tandis que l'autre, le fluide froid, se réchauffe. Une fois le couple de transfos apparié, le problème du dimensionnement se pose comme suit : il faut d'une part assurer la conservation de l'enthalpie dans l'échangeur, et d'autre part respecter certaines contraintes sur les températures.

Etant donné qu'il y a quatre températures (deux pour chaque fluide) et deux débits, le problème comporte cinq degrés de liberté une fois la conservation de l'enthalpie assurée. On peut par ailleurs montrer que l'un des deux débits au moins doit être spécifié, faute de quoi le problème est indéterminé.

Pour les températures, on peut imposer des contraintes explicites : on fixe par exemple les températures d'entrée des fluides, ou des contraintes implicites : on impose une valeur pour l'efficacité de l'échangeur, ou encore que le pincement soit égal à une valeur minimale. Pour imposer une valeur de l'efficacité, il faut entrer cette valeur en face de ε, puis sélectionner "efficacité imposée".

Pour imposer un "pincement minimal", il suffit de sélectionner ce mode de calcul ; la valeur du pincement minimal est indiquée dans le champ situé à droite de l'option "pincement minimal". Ce champ est initialisé, lors de la création de l'échangeur, ou si on double-clique dans ce champ, à la demi-somme des valeurs de pincement minimum définies dans chacune des transfos chaude et froide. L'utilisateur a donc le choix entre conserver cette valeur ou en entrer une autre. Lors du calcul, c'est la valeur lue dans ce nouveau champ qui est prise en compte.

Pour que le problème soit soluble, il faut donc fixer un total de cinq contraintes, dont l'une de débit imposé. Si l'une d'entre elles est implicite (efficacité ou pincement imposé), il doit y en avoir quatre explicites (3 températures et 1 débit imposés, ou 2 températures et 2 débits imposés), sinon il en faut cinq (un seul débit ou une seule température de libre).

Ces conditions sont nécessaires, mais non suffisantes. Aussi le progiciel analyse-t-il l'ensemble des contraintes proposées. S'il y a une solution, elle est trouvée. Sinon, un message avertit l'utilisateur que le calcul est impossible.

Précisons qu’il est recommandé d’éviter que les transfos échange qui sont couplées par un échangeur de chaleur soient paramétrées selon le mode "Imposer le Delta H et modifier le point aval", car ce paramétrage peut conduire à un conflit entre les solutions calculées par l’échangeur et par la transfo.

On notera que le dimensionnement des échangeurs se fait toujours avec l'hypothèse implicite que les propriétés thermophysiques du fluide restent constantes tout au long de l'échangeur, alors que cette hypothèse n'est pas faite lors du calcul des transfos. Il en résulte que, lorsque l'on recalcule une température sur la base des équations des échangeurs, de légers écarts peuvent exister entre la valeur du module d'échange et celle de la transfo correspondante. Si l'on veut une très bonne précision, on pourra itérer en faisant plusieurs dimensionnements. Généralement deux ou trois suffisent.

Il faut aussi noter que, si l'un des deux débits n'est pas imposé au niveau de l'échangeur, il est recalculé, même si la transfo correspondante est "à débit imposé". Le calcul de l'échangeur passe en effet outre à cette consigne. L'intérêt de cocher la boîte "débit imposé" est d'éviter, notamment en mode "dimensionnement", que ce débit soit involontairement mis à jour par la transfo amont.

Lors de la mise à jour du débit d'un échangeur, la nouvelle valeur est propagée en amont tant qu'il n'y a pas de conflit possible avec les autres modes de calcul du débit, c'est-à-dire tant qu'on ne rencontre ni une transfo combustion, ni un nœud. Si un de ces éléments est rencontré, la propagation s'arrête. En pareil cas, la cohérence du modèle doit être vérifiée.

Liquide générique

Rappelons qu'un corps particulier a été introduit dans la base : il s'appelle "liquide générique". Sa particularité est d'être un liquide à la pression atmosphérique, et d'avoir une chaleur massique égale à 1 kJ/kg/K. Il peut être utilisé pour simuler un liquide absent de la base que l'on veut utiliser dans un échangeur (sauf cas particulier, nous recommandons quand même de créer un corps externe, ce qui se fait sans difficulté majeure en suivant les explications données dans le tome 3).

L'utilisation de ce liquide générique est justifié par le fait que, dans les équations énergétiques des échangeurs, le débit masse m et la chaleur spécifique Cp apparaissent toujours par leur produit mCp, quelquefois appelé débit calorifique. Si donc Cp est égal à 1, la valeur qui apparaît dans le champ de débit de l'écran de l'échangeur est celle du produit mCp.

Ainsi, plutôt que d'entrer dans la base un grand nombre de liquides différents, il devient possible de n'en utiliser qu'un : le liquide générique. Supposons que vous désiriez étudier un liquide ce chaleur massique Cpliq. Si le débit de liquide mliq est imposé, entrez dans le champ du débit la valeur (mliq.Cpliq). Imposez les autres contraintes, et cliquez sur le bouton "Calculer".

Si le débit de liquide doit être calculé, imposez les autres contraintes et cliquez sur le bouton "Calculer". La valeur du débit de liquide est égale à la valeur déterminée par THERMOPTIM dans le champ de débit, divisée par Cpliq.

Résolution des échangeurs en régime non nominal

Le mode de calcul "non nominal" permet de calculer, par la méthode du NUT, l'échangeur en régime non nominal si au moins deux températures sont imposées.

L'ensemble des procédures de régime non nominal s'applique à l'étude d'un échangeur déjà défini, dont on cherche à comprendre comment il se comporte en dehors des conditions retenues pour son dimensionnement. On notera dans ce qui suit que, pour utiliser la méthode du NUT, on fait aussi l'hypothèse que les propriétés thermophysiques des fluides restent invariables dans l'échangeur.

La procédure effectue une mise à jour des liens amont de l'échangeur à partir des transfos, puis effectue le calcul des températures aval et équilibre le bilan sur le plan enthalpique. Les points et les transfos associés au module sont mis à jour en fonction des résultats.

Pour le moment, aucune correction n'est apportée sur les coefficients d'échange lorsque les débits ne sont pas nominaux.

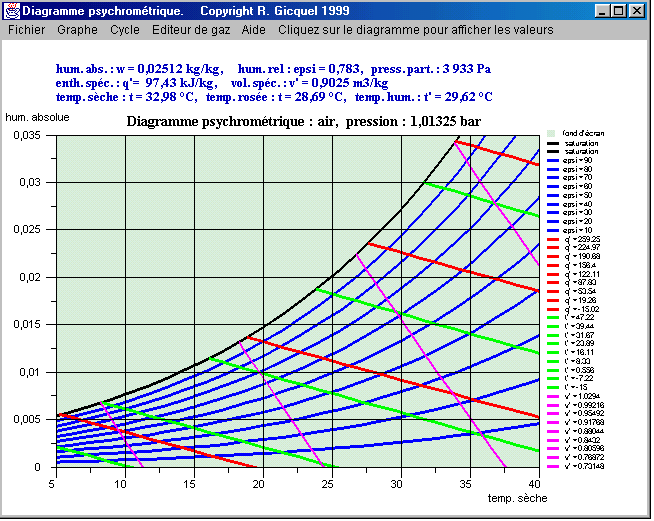

Gaz humides

Dans ce qui suit, nous appelons gaz humides des corps composés comprenant un ou plusieurs gaz purs et de l'eau susceptible de se condenser. Dans ces conditions, la composition du mélange peut évoluer au cours de transformations aussi simples qu'un refroidissement. Les transfos définies par ailleurs ne permettent alors pas toujours de déterminer les propriétés thermodynamiques du gaz humide.

Le cas que l'on rencontre le plus souvent en pratique est bien évidemment celui de l'air humide à la pression atmosphérique, et THERMOPTIM permet de résoudre de nombreux problèmes de climatisation. Mais, plus généralement, il permet d'étudier des gaz humides de composition quelconque.

Une hypothèse reste cependant toujours faite : l'eau gazeuse est supposée rester assimilable à un gaz idéal, ce qui signifie que sa pression partielle reste inférieure à quelques bars, ce qui est presque toujours le cas.

Pour calculer les propriétés thermodynamiques (essentiellement l'enthalpie) d'un gaz humide, il est pratique d'appliquer la Loi de Dalton en considérant qu'il s'agit d'un mélange de deux constituants : d'une part le gaz sec (lui-même pouvant être un mélange de gaz), et d'autre part l'eau sous forme vapeur.

Dans THERMOPTIM l'état de référence, ou zéro, pour le calcul des enthalpies des gaz est pris à la valeur standard de 298 K. Or, les ingénieurs climaticiens ont coutume de choisir comme état de référence 0 °C pour l'air sec, et 0 °C, liquide saturé pour l'eau. Il en résulte un décalage entre les enthalpies des gaz humides telles que les calcule THERMOPTIM et celles qui sont représentées sur les diagrammes psychrométriques usuels. Cet écart varie en fonction de l'humidité spécifique.

Un autre point doit être souligné : dans THERMOPTIM, les propriétés thermodynamiques des points sont généralement exprimées en unités massiques, sous forme intensive.

Or, dans la plupart des transformations humides, la masse totale de la phase gazeuse ne se conserve pas, du fait de la variation de la teneur en eau du mélange. Le seul invariant dans ces conditions est la masse de gaz sec, à laquelle il est d'usage de rapporter les propriétés des points. Le qualificatif de "spécifique" signifie donc, en matière de gaz humides, que les grandeurs exprimées sont ramenées à 1 kg de gaz sec.

En définitive, les enthalpies qui seront considérées dans la suite peuvent être rapportées à trois références différentes :

- enthalpie massique du gaz sec hgs (hgs = 0 à T = 298 K)

- enthalpie massique du gaz humide hgh (hgh = 0 à T = 298 K)

- enthalpie spécifique du gaz humide q' (q' = 0 à T = 0 °C, eau liquide)

Avec les notations habituelles, w étant l'humidité spécifique du gaz, ces trois enthalpies sont reliées par les équations suivantes :

q'(t,w) = hgs(t) - hgs(0 °C) + w (hH2O(t) - hH2O(0 °C)) + w L0eau

q'(t, w) = (hgh(t) - hgh(0 °C)) (1 + w) + w L0eau

hH2O(t) étant l'enthalpie de l'eau gazeuse calculée par THERMOPTIM, et L0eau la chaleur de vaporisation de l'eau à 0 °C.

De ce qui vient d'être dit, il ressort que l'on peut représenter un gaz humide dans THERMOPTIM de deux manières équivalentes : soit directement comme un corps composé comprenant au moins deux constituants : H2O et un autre gaz, pur ou composé, soit comme un gaz sec dont on connaît l'humidité spécifique. La première manière présente l'avantage que la composition du gaz humide est accessible à tout moment. En revanche, elle suppose que, pour un même gaz sec, on crée un nouveau corps humide pour chaque valeur de l'humidité relative. La seconde représentation est quant à elle beaucoup plus concise, étant donné qu'elle ne fait appel qu'au gaz invariant et à la valeur de l'humidité spécifique.

Signalons enfin que l'eau peut être présente sous les trois phases gazeuse, liquide ou solide, selon la température et l'humidité du gaz considéré. Cependant, pour des raisons pratiques, la température inférieure des gaz humide a été fixée dans THERMOPTIM à - 123 °C ou 150 K.

Calcul des propriétés humides d'un point

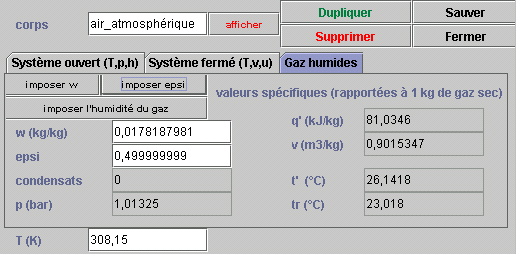

L'onglet "Gaz humides" de l'écran des points permet de calculer les propriétés des gaz humides.

Représentation par un gaz humide

Lorsque le gaz est représenté par un corps humide, ce dernier peut avoir été mélangé dans un mélangeur, généré à partir d'un gaz sec et d'une humidité spécifique, ou encore défini directement par l'utilisateur, auquel cas il faut prendre garde à ce que l'eau soit entrée en tant que gaz (H2O).

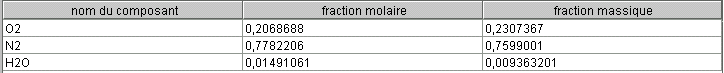

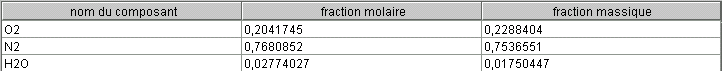

Soit par exemple de l'air humide dont la composition est la suivante :

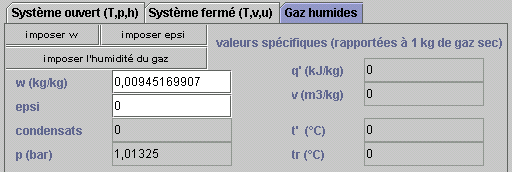

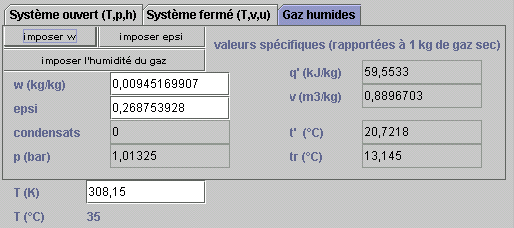

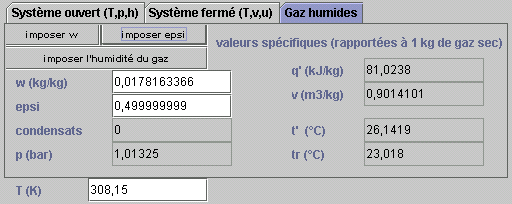

Construisez un point utilisant ce corps, à la pression de 1 atmosphère et la température de 35 °C, et cliquez sur l'onglet intitulé "Gaz humides". L'écran suivant apparaît :