Problématique du dimensionnement technologique et du régime non nominal

Introduction

Lorsque l'on approfondit un peu les choses, on est amené à distinguer deux niveaux dans les modèles de systèmes énergétiques :

les modèles phénoménologiques qui donnent accès au calcul des cycles thermodynamiques, indépendamment du choix d'une technologie de composant particulière ;

les modèles de dimensionnement technologique et de simulation en régime non nominal qui fournissent non seulement les mêmes résultats que les précédents, mais, grâce à la prise en compte d'équations complémentaires spécifiques aux technologies choisies, permettent en plus de dimensionner précisément les divers composants puis, une fois ce travail réalisé, d'étudier le comportement du système considéré en dehors des conditions de fonctionnement pour lesquelles il a été dimensionné.

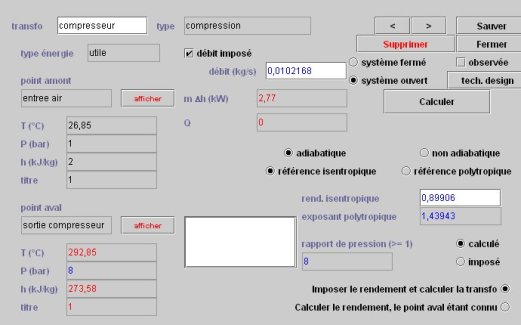

Pour préciser la différence entre ces deux types de modèles, considérons l'écran d'une compression dans Thermoptim.

Dans un modèle phénoménologique, pour paramétrer un tel écran, une fois les points amont et aval connus, il faut spécifier d'une part le rendement isentropique ou polytropique, et d'autre part la valeur du débit masse qui traverse le composant si, comme c'est le cas dans cet exemple, le débit est imposé. Sinon, le débit est fixé par les composants situés en amont de celui-ci.

Dans un modèle de dimensionnement technologique et de simulation en régime non nominal, les valeurs du rendement isentropique ou polytropique sont déterminées à partir du rapport de compression, et le débit à partir de ce même rapport et de l'état du point amont, notamment son volume massique. Ce ne sont plus des paramètres libres choisis par le modélisateur : ils dépendent de l'état[1] thermodynamique de l'ensemble du cycle et des caractéristiques géométriques de la solution technologique retenue.

Cette seconde classe de modèles n'a été jusqu'ici que très peu étudiée, bien qu'elle soit la seule qui permette de vraiment répondre aux questions que se posent beaucoup de modélisateurs. Cette situation un peu paradoxale provient de ce que de tels modèles sont beaucoup plus difficiles à écrire et à résoudre que les calculs de cycles, ces derniers étant déjà souvent assez complexes. Faute de disposer d'outils appropriés, les modélisateurs ont jusqu'ici été contraints de limiter leurs ambitions en la matière.

Précisons bien que ce que nous appelons régime non-nominal correspond au fonctionnement stabilisé d'une installation pour des conditions opératoires différentes de celles pour lesquelles elle a été dimensionnée : il ne s'agit pas d'étudier le régime transitoire rapide résultant par exemple des actuateurs d'une régulation. C'est pourquoi on parle aussi quelquefois de régime permanent glissant.

Les fonctionnalités des versions 2.7 et 2.8 de Thermoptim lui permettent d'effectuer aussi bien des études de cycles que d'aborder la simulation en régime non nominal de divers systèmes, comme nous le montrons dans cette section.

Dans cette page, nous faisons une brève présentation de la manière dont on peut aborder cette problématique.

D'autres pages de ce portail fourniront davantage de détails (page fournissant quelques exemples des résultats que l'on peut obtenir lorsqu'on effectue de telles études, fiches thématiques sur les échangeurs de chaleur, sur les compresseurs volumétriques, sur les turbocompresseurs), et nous renvoyons le lecteur intéressé au tome 3 de l'édition 2009 du livre Systèmes énergétiques et au tome 4 du manuel de référence de Thermoptim.

Principes de résolution pour le dimensionnement technologique et le non-nominal

Pour pouvoir effectuer des dimensionnements technologiques, de nouveaux écrans, complémentaires de ceux qui sont utilisés pour la modélisation phénoménologique, ont été introduits dans les versions 2.7 et 2.8 de Thermoptim.

Ces écrans permettent de définir les caractéristiques géométriques représentatives des différentes technologies utilisées, ainsi que les paramètres nécessaires pour le calcul de leurs performances. Pour un composant donné, ils dépendent bien évidemment du type de technologie retenu.

Il s'agit par exemple pour un échangeur de configurations d'écoulement, de sections de passage dévolues au fluide, de diamètres hydrauliques, et, pour un compresseur à piston, de rendements volumétriques ou isentropiques.

Précisons que l'estimation de ces grandeurs n'est pas toujours facile, car les constructeurs de matériel ne les fournissent que rarement telles quelles. Il faut généralement les identifier à partir des fiches techniques, des abaques ou des logiciels mis à disposition de la clientèle.

Les modifications les plus importantes concernent les échangeurs de chaleur, les versions de Thermoptim antérieures à 1.7 ou 2.7 ne déterminant que le produit UA du coefficient global d'échange thermique U par la surface A de l'échangeur, sans que les deux termes soient évalués séparément. Pour pouvoir dimensionner un échangeur, c'est-à-dire calculer sa surface, il faut d'une part choisir sa configuration géométrique, et d'autre part calculer U, qui dépend de cette configuration, des propriétés thermophysiques des fluides, et des conditions opératoires.

Les compresseurs et les turbines ont eux aussi été dotés d'écrans technologiques, qui permettent de définir les caractéristiques permettant de relier d'une part le débit et d'autre part le rendement isentropique au rapport de compression.

Implémentation informatique

Les principes généraux de l'implémentation informatique sont les suivants :

tout d'abord, il faut garantir la cohérence avec les classes "phénoménologiques" de Thermoptim, qui doivent pouvoir effectuer leurs calculs de la même manière, que les écrans technologiques soient présents ou non ;

ensuite, nous avons choisi d'externaliser le plus possible l'implémentation informatique afin que les utilisateurs puissent personnaliser les calculs autant qu'ils le souhaitent. Il est en effet quasiment impossible, d'une part, de trouver des formulations complètement génériques compte tenu de la multiplicité des solutions technologiques envisageables, et d'autre part, de mettre au point des algorithmes suffisamment robustes pour résoudre les jeux d'équations qui peuvent en découler ;

un pilote générique permet dans une certaine mesure de créer les écrans technologiques et de les paramétrer

l'accès aux écrans technologiques nécessite cependant généralement l'utilisation d'un pilote externe spécifique du problème étudié et programmé en conséquence.

Les classes de dimensionnement technologique et de non-nominal étant externalisées, les utilisateurs peuvent les adapter relativement aisément aux problèmes particuliers auxquels ils sont confrontés. Nous nous sommes donc contentés de mettre à leur disposition une infrastructure de travail leur facilitant significativement la tâche, afin de faire en sorte que l'utilisation de la boîte à outils logicielle soit aussi aisée que possible.

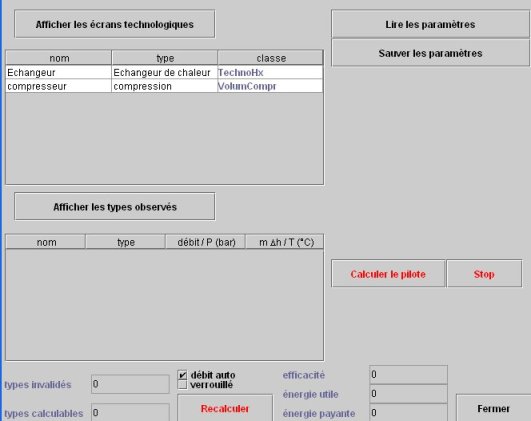

Un écran d'affichage technologique et de simulation a été ajouté au simulateur. (figure ci-dessous).

Il comporte deux tables principales placées dans sa partie gauche. Celle du haut permet d'accéder à l'ensemble des écrans technologiques créés par le pilote. Les boutons et affichages à droite et en bas de l'écran facilitent le recalcul automatique, qui peut être déclenché sans revenir à celui du simulateur.

Simulation en régime non-nominal

Dans cette section, après avoir rappelé la manière dont Thermoptim calcule les différents composants d'un système, nous introduisons la problématique spécifique du non-nominal.

Une autre page du portail présente divers exemples, dont l'un assez complexe qui explique comment peut être calculé le fonctionnement en régime non-nominal d'une machine frigorifique.

Principe de calcul des systèmes couplés dans Thermoptim

Calculer le fonctionnement en régime non-nominal d'une technologie énergétique comprenant plusieurs composants couplés revient à résoudre un système d'équations qui est le plus souvent fortement non-linéaire.

Chaque composant mettant en jeu jusqu'à quelques dizaines d'équations, il est fréquent qu'un projet complet en comprenne quelques centaines. Pour les résoudre, il est envisageable d'avoir recours à des solveurs puissants comme il en existe un certain nombre, mais ceci suppose que l'on puisse obtenir une formulation explicite de ces équations.

Sur le plan pratique, la difficulté est alors essentiellement d'assurer la cohérence des équations traduisant les couplages entre composants. Faute d'un environnement approprié, la tâche peut se révéler très complexe et surtout très difficile à sécuriser.

Thermoptim présente l'avantage de faciliter la description de la technologie étudiée grâce à son éditeur de schémas, ce qui garantit la cohérence des couplages entre les composants. En revanche, il ne permet pas dans sa version actuelle d'exprimer formellement les équations mises en jeu : celles-ci sont résolues numériquement au niveau de chaque composant.

Le simulateur de Thermoptim calcule ainsi pas à pas les différents éléments d'un projet. Il s'agit d'un mode de calcul séquentiel, qui le distingue d'autres environnements de modélisation (matriciels) dans lesquels l'ensemble des équations du problème est résolu simultanément.

Cette manière de faire présente l'avantage qu'il est beaucoup plus facile de calculer successivement les éléments un par un que de résoudre le système complet d'un seul coup. En revanche, elle induit deux difficultés :

d'une part il peut être nécessaire d'itérer les calculs un certain nombre de fois pour trouver la bonne solution, notamment si le système est couplé ;

d'autre part, pour un projet un peu complexe, la question se pose de savoir dans quel ordre les calculs doivent être effectués.

Pour résoudre cette dernière difficulté, un ensemble d'algorithmes a été mis au point. Appelé moteur de recalcul automatique de Thermoptim, il constitue un élément clé du progiciel. Un écran particulier peut être affiché si on le désire afin de suivre les étapes des recalculs, et de s'assurer ainsi de la pertinence de la modélisation.

Le moteur de recalcul automatique n'est toutefois capable de calculer que les modèles phénoménologiques, dans lequel les couplages entre composants sont beaucoup plus simples que lorsque l'on veut étudier le système en régime non nominal. Il a donc fallu le compléter par des algorithmes appropriés, l'utilisation de pilotes externes apparaissant la meilleure solution.

Couplages systémiques entre composants

Les valeurs de certains paramètres, qui sont fixées de manière exogène dans les modèles phénoménologiques, dépendent du dimensionnement initial et de l'adaptation de la machine aux conditions opératoires. Par exemple, le rendement isentropique d'un compresseur dépend du rapport de compression, le débit qui le traverse de la vitesse de rotation...

En effectuant ses choix technologiques, l'utilisateur détermine indirectement certains paramètres sur lesquels il pouvait auparavant jouer librement. Par exemple, dans le cas d'un compresseur volumétrique, le débit mis en oeuvre n'est plus nécessairement exactement celui qui était désiré : il dépend de la cylindrée, du rapport de compression, du volume massique à l'aspiration, du rendement volumétrique...

Pour qu'une simulation en régime de fonctionnement non-nominal soit faisable de manière réaliste, il faut ainsi être capable non seulement d'effectuer le dimensionnement technologique de chaque composant, mais aussi de qualifier les interactions entre les différents composants dues à leur adaptation aux nouvelles conditions opératoires.

Par exemple, le condenseur et le désurchauffeur d'une machine frigorifique ne forment en réalité qu'un seul et même échangeur, de surface donnée. L'adaptation de l'échangeur à des changements de ses conditions aux limites requiert donc un calcul couplé beaucoup plus complexe que celui des deux parties distinctes.

Par ailleurs, de nouvelles contraintes de nature systémique apparaissent : dans une machine frigorifique, les niveaux de pression sont imposés par les équilibres thermiques des deux échangeurs à changement de phase, l'évaporateur et le condenseur, qui fixent les températures de saturation ; quant au compresseur, il impose le débit volumique de frigorigène (en fonction de sa vitesse de rotation et du rapport de compression qui déterminent son rendement volumétrique), et donc le débit massique (fonction du volume massique de frigorigène à l'aspiration).

Les paramètres principaux de la machine frigorifique, à savoir les niveaux de pression et le débit, sont ainsi imposés par plusieurs composants fortement couplés dont le calcul ne peut plus être fait indépendamment.

Résolution numérique des équations de couplage

Les différentes études en non nominal que nous avons réalisées nous ont appris qu'il existe deux difficultés complémentaires :

la première est d'analyser avec soin les phénomènes physiques mis en jeu et de modéliser correctement le comportement des différents composants, ce qui peut être loin d'être simple. Nous proposons un certain nombre de modèles, notamment dans ce portail, mais ils ne sont pas les seuls possibles, tout comme nous n'avons pas traité tous les cas intéressants ;

la seconde correspond à la résolution numérique des équations de couplage du modèle, ce qui demande d'une part de trouver un algorithme adéquat, et d'autre part de l'initialiser correctement.

La solution que nous préconisons consiste à utiliser comme solveur la bibliothèque minPack mise initialement au point en Fortran, et depuis traduite en Java.

Il est basé sur la méthode de Levendberg-Marquardt qui combine l'algorithme de Gauss-Newton et la méthode de descente de gradient. Son intérêt principal est d'être très robuste et de ne nécessiter comme initialisation qu'une solution approchée.

Son implémentation sous Java se fait en utilisant une interface appelée optimization.Lmdif_fcn, qui contraint les classes appelantes (ici notre pilote) à disposer d'une fonction appelée fcn().

Cette fonction fcn() reçoit comme principaux arguments un vecteur (tableau x[n]) contenant les variables et un vecteur (tableau fvec[m]) renvoyant les résidus des fonctions que l'on cherche à annuler.

L'exemple de la machine frigorifique présenté par ailleurs précise comment on peut opérer sur le plan pratique

Explorations dirigées

Ces trois explorations dirigées vous permettront de vous initier à cette problématique.

Cette exploration montre comment la surface d'un échangeur de chaleur peut être déterminée et comment son comportement en régime non-nominal peut être calculé.

L'exploration (OPT-1) a montré comment peut être mise en application la méthode du pincement pour optimiser un réseau de chaleur.

Cette exploration, qui la complète, porte sur le dimensionnement et l'étude en régime non-nominal d'un compresseur à piston servant à alimenter un réservoir de stockage d'air comprimé.

Dans cette exploration nous détaillons le calcul et le dimensionnement d'un compresseur à piston servant à alimenter un réservoir de stockage d'air comprimé

Remarque

Les versions de Thermoptim qui permettent d'effectuer les études de dimensionnement technologique et de fonctionnement en régime non-nominal sont les versions 2.7 et 2.8.